Warum MES im Maschinenbau zum Standard wird

Die Produktion im Maschinenbau – vor allem im Sondermaschinenbau – ist geprägt von hoher Variantenvielfalt, komplexer Projektfertigung und engen Lieferterminen. Unternehmen stehen dabei vor der Herausforderung, Produktionsprozesse effizient und flexibel zu steuern, gleichzeitig hohe Qualität wie auch Rückverfolgbarkeit zu gewährleisten.

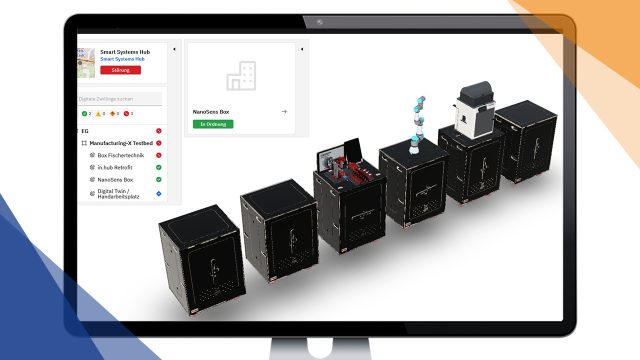

Ein MES (Manufacturing Execution System) vernetzt die Werkhalle (Shopfloor) mit der IT-Welt und ermöglicht eine durchgängige digitale Fertigung. Es bildet das Rückgrat für die erfolgreiche Umsetzung von Industrie 4.0 im Maschinenbau.

Drei Schritte zur digital vernetzten Fertigung

1. Informationsflüsse digitalisieren – Basis für Transparenz schaffen

In vielen Maschinenbauunternehmen dominieren noch Papierunterlagen, Excel-Tabellen und manuelle Rückmeldungen. Die erste Stufe zur Digitalisierung ist der Umstieg auf die digitale Datenerfassung:

- Digitale Auftragsanzeige am Arbeitsplatz

- Rückmeldung von Betriebs- und Maschinendaten (BDE/MDE)

- Elektronischer Zugriff auf die jeweils aktuellen Zeichnungen und Arbeitspläne

➡️ Ergebnis: Echtzeitinformationen, weniger Medienbrüche, mehr Transparenz.

2. Prozesse digital steuern – Effizienz durch MES steigern

Sobald die Datenbasis steht, folgt die aktive Prozesssteuerung mit einem MES:

- Echtzeit-Überwachung von Aufträgen, Ressourcen und Maschinenzuständen

- Feinplanung mit Rückkopplung zur realen Fertigung

- Integriertes Qualitätsmanagement mit Prüfprotokollen

- Wartungsplanung zur Minimierung von ungeplanten Stillständen

➡️ Ergebnis: Kürzere Durchlaufzeiten, optimierte Abläufe, bessere Termintreue.

3. Intelligente, vernetzte Fertigung – Die digitale Fabrik im Maschinenbau

In der dritten Stufe wird das MES zum zentralen Baustein der Smart Factory:

- Anbindung von IoT-Geräten, Sensorik und Maschinensteuerungen

- Einsatz von KI für prädiktive Wartung und Produktionsoptimierung

- Verknüpfung mit ERP-, PLM- und CAD-Systemen sowie digitalen Zwillingen

➡️ Ergebnis: Vollständige Vernetzung, maximale Flexibilität und Skalierbarkeit.

Schauen Sie sich auch gern die Webcast-Aufzeichnung zum Thema an.

Digitalisierung der Fertigung – MES im (Sonder-)Maschinenbau

Kernfunktionen eines MES-Systems für die Einzel- und Kleinserienfertigung

Im Umfeld des Sondermaschinenbaus stellt ein MES die operative Verbindung zwischen Planungsebene und Fertigung her. Aufgrund der typischen Projektfertigungsstruktur und der hohen Variantenvielfalt sind spezifische Systemfunktionen erforderlich, um Prozesse durchgängig zu steuern, zu überwachen und zu dokumentieren. Die nachfolgenden Funktionen stellen zentrale Bestandteile eines MES dar, die auf die Anforderungen dieser Fertigungsumgebung ausgerichtet sind.

1. Live-Monitoring der Fertigung in Echtzeit

MES ermöglicht eine unmittelbare Überwachung von Maschinenzuständen, Auftragsfortschritt und Produktionskennzahlen. So erkennen Fertigungsleiter Verzögerungen oder Stillstände frühzeitig. Das schafft Transparenz und reduziert Reaktionszeiten deutlich.

2. Feinplanung und Auftragssteuerung mit Rückmeldung

Durch die integrierte Feinplanung lassen sich Ressourcen flexibel auf aktuelle Anforderungen abstimmen. Rückmeldungen aus der Fertigung fließen direkt in die Planung ein. Das verbessert die Termintreue und vermeidet Engpässe.

3. Integrierte Qualitätssicherung im Prozess

MES erfasst Qualitätsprüfungen direkt im laufenden Fertigungsprozess – digital, revisionssicher und nachvollziehbar. Abweichungen werden frühzeitig erkannt und dokumentiert. So erhöht sich die Prozesssicherheit und die Qualität bleibt konstant hoch.

4. Wartungsmanagement und Instandhaltung

Das MES unterstützt präventive Wartung durch automatisierte Meldungen auf Basis realer Maschinendaten. Wartungsintervalle lassen sich so besser planen und ungeplante Stillstände minimieren. Das erhöht die Anlagenverfügbarkeit und senkt Folgekosten.

5. Rückverfolgbarkeit und Dokumentation

Alle Fertigungsschritte, Materialien und Prüfungen werden im MES selbstständig dokumentiert. Seriennummern und Chargen lassen sich lückenlos zurückverfolgen. Das erleichtert Audits, Reklamationsprozesse und Nachrüstungen erheblich.

MES-System im Einsatz: Praxisbeispiele aus dem Sondermaschinenbau

In der Praxis zeigt sich der Nutzen von MES besonders bei projektorientierten Fertigungsprozessen, wie sie im Sondermaschinenbau typisch sind. Rückmeldungen zum Auftragsfortschritt erfolgen digital und direkt am Arbeitsplatz, Maschinenzustände werden zentral erfasst und Prüfprozesse systematisch dokumentiert. Dies verbessert die Steuerbarkeit, reduziert Koordinationsaufwände und sorgt für eine verlässliche Datenbasis – insbesondere in variantenreichen Einzel- und Kleinserienproduktionen.

Zusammengefasst: MES-System als Schlüssel zur digitalen Transformation im Sondermaschinenbau

Ob als Einstieg in die Digitalisierung oder als integraler Bestandteil einer Industrie-4.0-Strategie – ein MES im Sondermaschinenbau verbindet Planung, Fertigung und Qualitätssicherung auf operativer Ebene. Unternehmen profitieren von:

- erhöhter Transparenz über alle Fertigungsschritte hinweg,

- planbarerem Ressourceneinsatz durch Echtzeitdaten,

- digital integrierter Qualitäts- und Wartungsprozesse,

- sowie der Möglichkeit, IoT-, Sensor- und KI-Technologien schrittweise zu integrieren.

Bildquelle: N+P, Freepik/Lifestylememory