Vom Konzept zur Realität: ein durchgängiges Manufacturing-X Erlebnis

Manufacturing-X (M-X) steht für eine neue Art der industriellen Zusammenarbeit: Interoperable Datenräume, gesicherter Datenaustausch und souveräne digitale Zwillinge bilden die Grundlage für transparente, resiliente und nachhaltige Wertschöpfungsketten.

Doch wie lässt sich das konkret erlebbar machen?

Wie sieht eine M-X-fähige Fertigungskette in echt aus – vom Startup bis zum OEM?

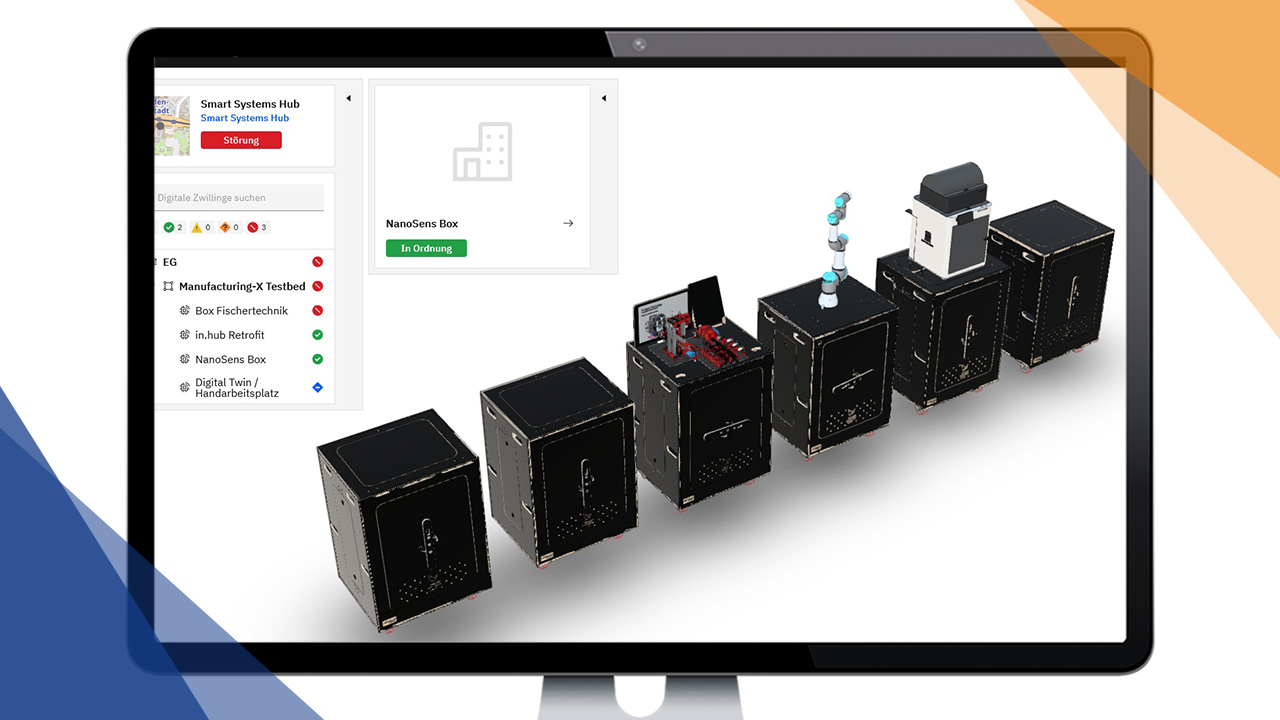

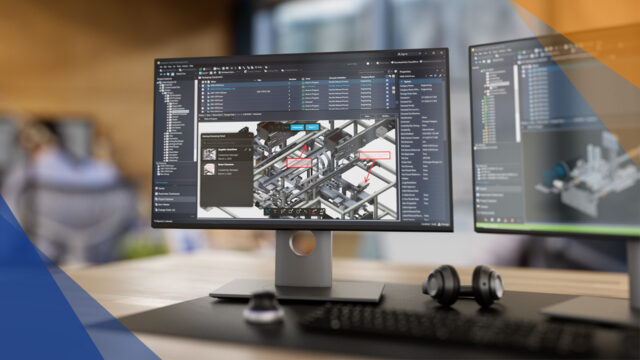

Genau dafür wurde das Manufacturing-X Popup Testbed entwickelt, welches N+P in einen Demonstrator digital erlebbar macht. Wir verbinden hierzu in Zusammenarbeit mit dem Smart Systems Hub und weiteren Partnern reale Maschinenmodule, Sensorik, IoT-Datenströme, Digitale Zwillinge im 3D-Viewer (basierend auf CAD-Modellen) sowie ein echtes Datenraum-Backend zu einem durchgängigen Demonstrator.

Das Ergebnis: Ein physischer, aktiver Showcase, der Datenfluss, Prozesslogik und Mehrwert von Manufacturing-X hands-on sichtbar macht.

Sechs Stationen – Eine Wertschöpfungskette: Vom Retrofit bis zum Zulieferer

Das Testbed umfasst sechs miteinander verknüpfte Module:

- Ein Retrofit-Modul macht Bestandsmaschinen durch Energie- und Sensordaten transparent,

- das Produktionsmodul liefert OPC-UA-basierte Prozessdaten in Echtzeit,

- ein Cobot-Modul zeigt automatisierte Ersatzteilprozesse und Bewegungsdaten,

- ein 3D-Drucker übermittelt Qualitäts- und Energiewerte als typischer Zuliefererprozess,

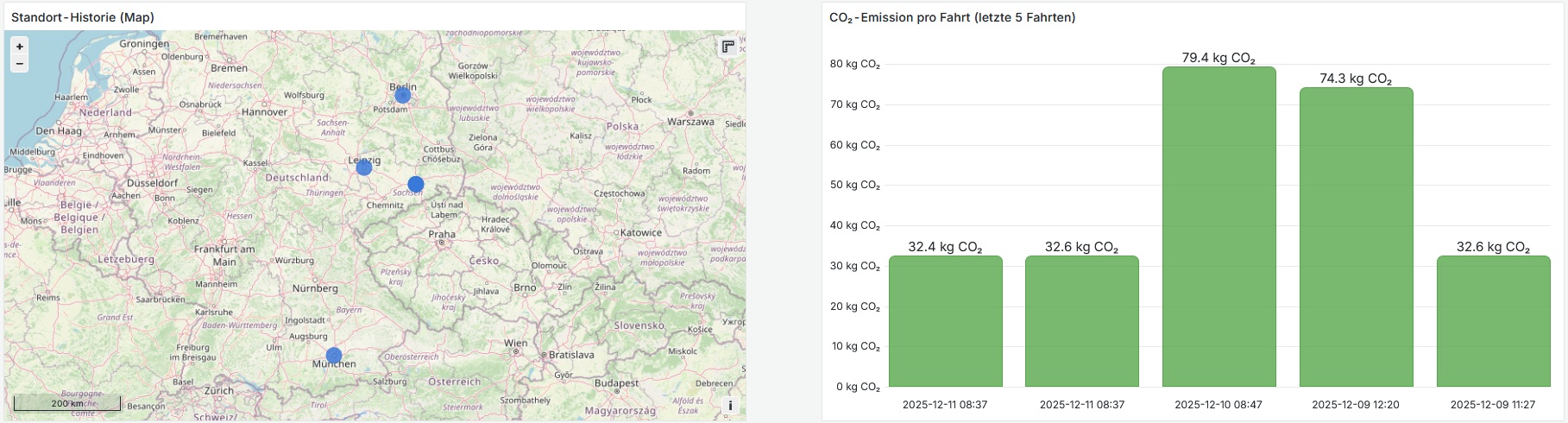

- ein smarter Ladungsträger bringt GPS-Tracking, Beladungssensorik und CO₂-Berechnung in die Logistik ein

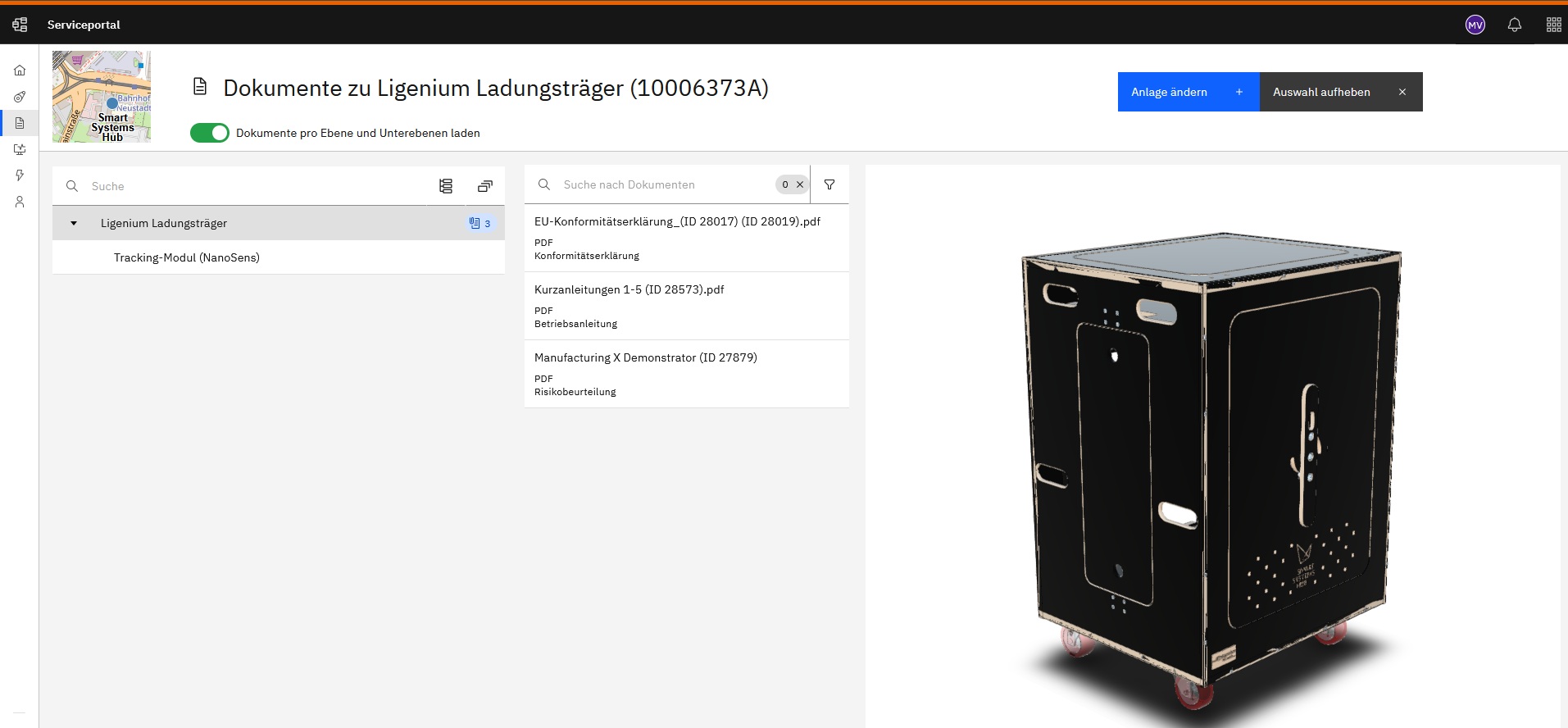

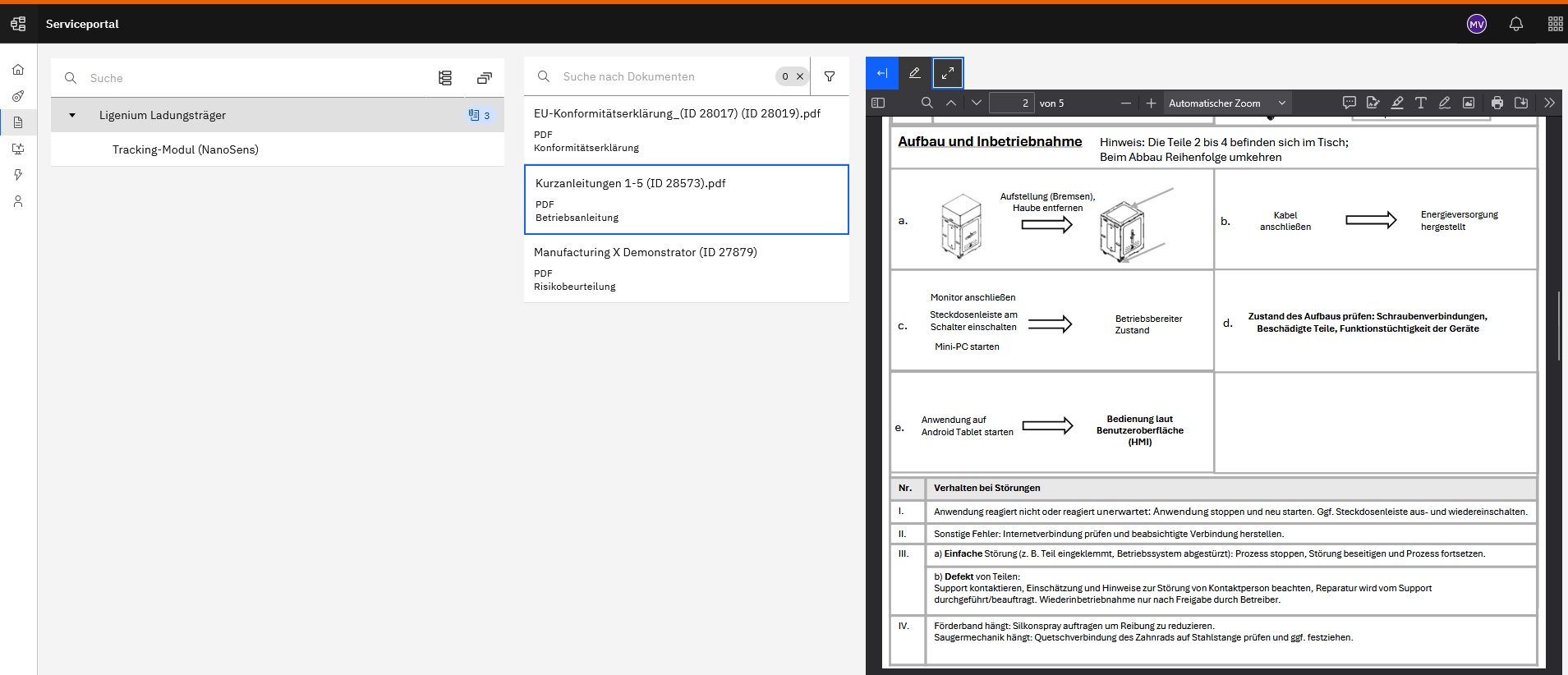

- und der digitale Zwilling verbindet 3D-Modelle mit Live-Daten und Dokumenten.

Datenräume & digitale Zwillinge – Das Herzstück des Demonstrators

Alle Module des Testbeds sind über einen Datenraum nach Manufacturing-X Prinzipien miteinander verbunden.

Dabei gilt immer:

- Der Datenanbieter entscheidet, was geteilt wird.

- Zugriffe sind feingranular steuerbar.

- Daten werden standardisiert & interoperabel modelliert.

- Über die digitalen Services von N+P können die Daten aus dem Ökosystem und standardisierter Konnektoren (z.B. Eclipse Dataspace Connector/EDC) übermittelt, empfangen, visualisiert und ausgewertet werden.

Der digitale Zwilling fungiert dabei als Identitätsanker, Strukturgeber und Kontextobjekt für Dokumente, Telemetrie und Ereignisse. Damit wird erstmals ein vollständiger M-X-Prozessfluss sichtbar – vom Retrofit einer Maschine über die Fertigung bis hin zum Logistik-Tracking.

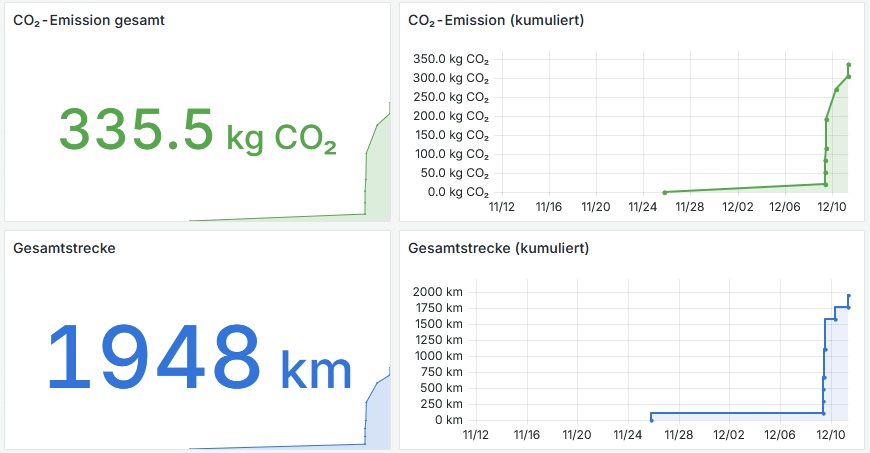

Einfache Visualisierung: Condition Monitoring, Energie & CO₂

In mehreren Dashboards lassen sich die Live-Daten des Testbeds analysieren:

- Energieverbrauch

- Temperatur- und Druckdaten

- Maschinenstatus & Zyklen

- Produktions- und Prozessdaten

- Standort, Route, CO₂-Emissionen des Ladungsträgers

Die Visualisierung des Testbeds zeigt u. a. unmittelbar:

- Wo entstehen Energiekosten?

- Wie verhält sich die Anlage/Maschine aktuell?

- Wie nachhaltig ist ein Transport?

- Wo befinden sich meine Anlagen und Güter gerade?

Damit wird der Nutzen von Manufacturing-X und souveränen Datenräumen verständlich.

Warum dieses Testbed relevant ist – für Industrie, Forschung & Ökosystem

Das Popup Testbed dient als:

- Demonstrator für digitale Wertschöpfungsketten

- Experimentierplattform für Partner, Startups und Forschung

- Blueprint für Manufacturing-X Projekte

- Showcase für interoperable Datenräume

- Referenzarchitektur für Smart Connected Products & Smart Factory

Unternehmen erhalten:

- ein greifbares Beispiel, wie Datenräume Mehrwert schaffen

- klare Anwendungsfälle für Condition Monitoring, Energiecontrolling, CO₂-Tracking

- ein Verständnis für die Rolle des digitalen Zwillings in Manufacturing-X

- Inspiration für eigene M-X-fähige Services und Geschäftsmodelle

Welchen Anteil hat N+P am Manufacturing-X Popup Testbed?

N+P stellt die SaaS-Lösung zur Abbildung des digitalen Zwillings zur Verfügung und ist somit der zentrale Interaktionspunkt für den Nutzer. Hier werden die 3D-Modelle mit den Engineering-Daten sowie den Live-IoT-Daten verbunden. Alle im Artikel gezeigten Bilder sind Screenshots aus der N+P-Lösung.

Weiterhin wurde ein Eclipse Dataspace Connector (EDC) durch uns entwickelt, welcher die N+P-Lösung an den Manufacturing-X Testbed anbindet.

Aufsetzend auf dem M-X Testbed hat N+P eine Lösung zur Anbindung der Verwaltungsschale/Asset Administration Shell (AAS) implementiert, welche u. a. digitale Produktpässe Realität werden lässt. Dies umfasst dabei nicht nur Teilmodelle für statische Daten, sondern auch dynamische Daten aus dem Betrieb, die es ermöglichen, z. B. den CO₂-Fußabdruck standardisiert unternehmensübergreifend zugänglich zu machen.

Fazit: Ein Blick in die Zukunft der vernetzten Industrie

Mit dem Manufacturing-X Popup Testbed wird erstmals erlebbar, wie Fertigung, Logistik, Zulieferer und Betreiber in einem gemeinsamen Datenraum zusammenarbeiten können. Die Kombination aus realen Maschinen, modernen Digital Twin-Technologien und souveräner Datenraumintegration zeigt:

Manufacturing-X ist keine Theorie – es ist bereits umsetzbare Praxis.

Bildquellen: N+P