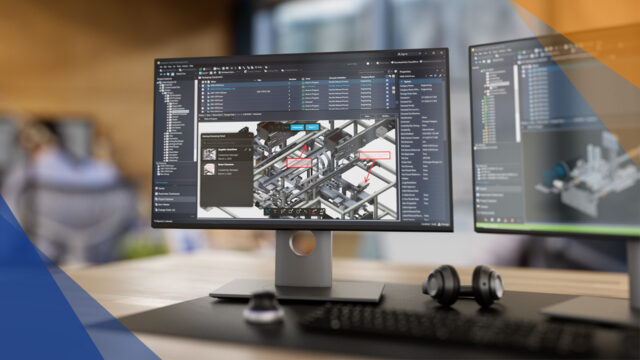

Vom Überblick zur Bewegung des Materials

Mit einem digitalen Shopfloor sehen Fertigungsverantwortliche bereits, welche Aufträge laufen, wo Stillstände auftreten und wie sich Kennzahlen entwickeln. In vielen Betrieben bleibt der Materialfluss jedoch noch teilweise analog organisiert.

Typische Situationen aus der Praxis:

- Paletten stehen im Gang, weil der Lagerplatz im System nicht passt

- Material ist physisch vorhanden, aber im ERP noch unterwegs

- Materialbedarf wird telefonisch oder per Zuruf gemeldet

- Restmengen und angefangene Paletten werden nur grob geschätzt

Die Folge sind Suchzeiten, ungeplante Umrüstungen, Sicherheitsbestände aus Vorsicht und im schlimmsten Fall stehende Anlagen, obwohl eigentlich genug Material da sein müsste. Erst wenn der Materialfluss ebenso verlässlich und transparent ist wie die Auftragsdaten, spielt der digitale Shopfloor seine Stärken voll aus.

Typische Bruchstellen im Materialhandling

Kritische Punkte im Materialhandling treten in vielen Werken immer wieder auf. Besonders häufig entstehen sie an Wareneingang, innerbetrieblichem Transport, der Bereitstellung an der Linie und beim Umgang mit Restmengen.

Wareneingang

- Uneinheitliche oder fehlende Etiketten

- Chargen, MHD oder Seriennummern getrennt von der physischen Ware erfasst

- Paletten ohne klaren Lagerplatz abgestellt

Innerbetrieblicher Transport

- Staplerfahrer arbeiten nach Zuruf statt nach priorisierter Liste

- Lange Wege durch fehlende Abstimmung mit der Auftragsreihenfolge

Bereitstellung an der Linie

- Material kommt zu früh oder zu spät

- Verwechslungen durch ähnliche Artikel und Verpackungen

- Verbräuche werden zeitverzögert und unvollständig gemeldet

Restmengen und Rückläufer

- Angefangene Paletten werden nicht sauber verbucht

- Rücklaufmaterial bleibt grau, Bestände in System und Fläche driften auseinander

Wer diese Punkte mit Papier, Excel und Erfahrung steuert, hängt stark am Wissen einzelner Personen. Steigende Stückzahlen oder Varianten bringen solche Strukturen schnell an ihre Grenzen.

Wie ein MES den Materialfluss unterstützt

Ein Manufacturing Execution System (MES) verbindet Auftragsplanung, Materialbedarf und tatsächliche Materialbewegung. Im Zusammenspiel mit einem ERP-System und Lagerverwaltung übernimmt es drei zentrale Aufgaben.

Materialbedarf auftragsgenau sichtbar machen

Das MES kennt geplante Aufträge, Reihenfolge und benötigte Materialien je Arbeitsplatz. Aus der Feinplanung ergibt sich, wann und wo welches Material in welcher Menge gebraucht wird. Daraus erzeugt das System automatisch Materialabrufe oder Kommissionieraufträge.

Materialbewegungen lückenlos erfassen

Umbuchungen, Bereitstellungen und Verbräuche werden direkt an der Quelle erfasst. Scanner, Terminals oder mobile Endgeräte verknüpfen physische Bewegung und Buchung. So entstehen keine blinden Flecken im Materialfluss, Bestände bleiben stimmig.

Bestände und Engpässe in Echtzeit erkennen

Das MES zeigt, welche Materialien bereits an der Linie sind, was unterwegs ist und was fehlt. Kritische Teile lassen sich mit Warnschwellen oder Ampellogik hinterlegen. Engpässe werden sichtbar, bevor Maschinen wirklich stehen.

Rückverfolgbarkeit als Nebenprodukt der täglichen Arbeit

Jede Materialbewegung kann auf Charge oder Seriennummer bezogen werden. Damit entsteht automatisch eine lückenlose Historie, welche Charge in welchem Auftrag, an welcher Station und zu welchem Zeitpunkt verarbeitet wurde.

Im Alltag an einer Montagelinie bedeutet das: Die Fertigungsplanung legt Aufträge und Reihenfolge fest, das MES berechnet den Materialbedarf pro Station und erzeugt Kommissionier- und Transportaufträge. Staplerfahrer und Routenzüge erhalten priorisierte Fahraufträge auf dem Fahrzeugterminal, Material wird an der Linie per Scan bereitgestellt und Verbräuche werden stückgenau oder über Kanban Container erfasst.

Der Effekt ist spürbar: weniger Suchzeiten, weniger ungeplante Stillstände durch fehlendes Material, stabilere Durchlaufzeiten.

Schauen Sie sich auch gern die Webcast-Aufzeichnung zum Thema an.

Chargen und Serien im Materialhandling nutzen

Chargen- und Seriennummern sind in vielen Branchen Pflicht. Richtig eingebunden, liefern sie im täglichen Materialhandling echten Mehrwert.

Beispiele aus der Praxis:

- Chargen mit begrenzter Haltbarkeit werden in der Kommissionierung automatisch in sinnvoller Reihenfolge vorgeschlagen

- Kritische Chargen lassen sich gezielt nur an bestimmten Linien oder für definierte Kundenaufträge freigeben

- Beim Umbau einer Linie zeigt das MES, welche offenen Aufträge mit welcher Charge noch laufen und ob ein sauberer Abschluss möglich ist

So entsteht Schritt für Schritt eine Traceability, die im Hintergrund läuft und im Ereignisfall bereitsteht, ohne im Alltag als zusätzlicher Aufwand wahrgenommen zu werden.

Drei pragmatische Schritte zum digitalen Materialhandling

Wer bereits einen digitalen Shopfloor oder ein MES nutzt, kann Materialprozesse gezielt nachziehen.

1. Hotspots identifizieren

- In welchen Bereichen stehen Maschinen häufig wegen fehlender Teile

- Wo verbringen Mitarbeitende viel Zeit mit Suchen und Klären

- Welche Materialien sind aus Sicht Qualität, Regulierung oder Lieferfähigkeit besonders kritisch

2. Standards für Kennzeichnung und Buchung etablieren

Einheitliche Etiketten und Scancodes, klare Regeln, wann und wo gebucht wird, und kurze Schulungen, warum diese Standards die Arbeit erleichtern. Saubere Basisdaten sind Voraussetzung – und Fundament jeder Material- und Chargenrückverfolgung. Eine papierarme Fertigung reduziert dabei Medienbrüche und Fehlerquellen und unterstützt die konsequente Anwendung dieser Standards im Alltag.

3. Materialstatus und Traceability in Routinen verankern

Materiallage und kritische Chargen in Daily Standups oder Shopfloor Runden berücksichtigen, Engpässe und Ursachen sichtbar machen, Kennzahlen wie Nachversorgungen, Suchzeiten, ungeplante Stillstände oder Rückrufumfänge regelmäßig betrachten. So wächst das digitale Materialhandling mit integrierter Rückverfolgbarkeit organisch in die vorhandenen Strukturen.

Fazit

Der digitale Shopfloor schafft Transparenz über Aufträge und Anlagen, digitales Materialhandling ergänzt dies um stabile Materialflüsse und eine belastbare Material- und Chargenrückverfolgung. Wer Materialbewegungen konsequent digital abbildet, reduziert Suchzeiten und Stillstände und behält Engpässe sowie betroffene Chargen im Blick. So wird der digitale Shopfloor zum aktiven Werkzeug, mit dem sich Materialströme und Rückverfolgbarkeit sicher steuern lassen.

Bildquellen: N+P, Freepik/aleksandarlittlewolf