Rüstzeiten – ein versteckter Kostenfaktor

In der mittelständischen Fertigung sind Effizienz und Termintreue oft das Zünglein an der Waage. Besonders Rüstzeiten, also die Phase zwischen den Produktionsaufträgen, stellen einen erheblichen Einflussfaktor auf Maschinenlaufzeit und Produktivität dar. Viele Produktionsleiter mit langjähriger Erfahrung kennen die Situation: Die Maschine steht, während Bauteile ausgerichtet, Werkzeuge definiert oder Programme angepasst werden müssen. Doch es gibt praxisnahe Wege, diese Zeiten signifikant zu senken – insbesondere durch den Einsatz moderner CAM-Technologien wie hyperMILL®.

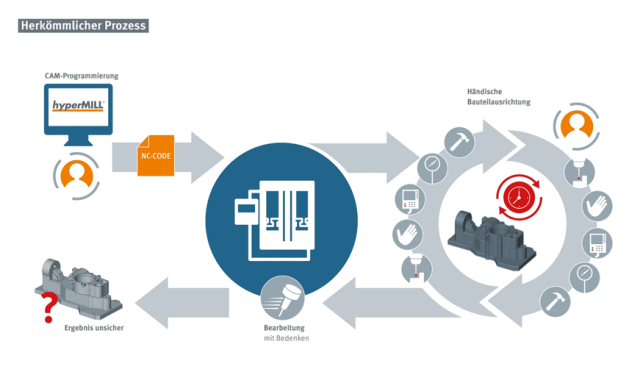

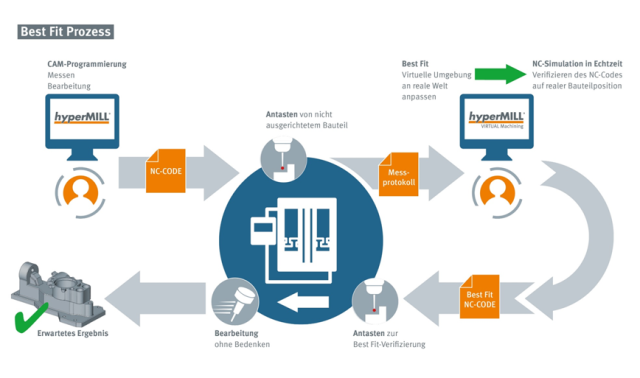

Rüstzeitreduzierung per Knopfdruck: Automatisierte Bauteilausrichtung

Ein häufig unterschätzter Aufwand entsteht bei der Bauteilausrichtung auf der Maschine. Genau hier setzt hyperMILL® an: Mit Funktionen zur automatisierten Bauteilausrichtung wird dieser Arbeitsschritt nicht nur beschleunigt, sondern auch sicherer und reproduzierbar. Die intuitive Benutzerführung ermöglicht eine Positionierung des Werkstücks mit wenigen Klicks und generiert NC-Bahnen, welche die reale Lage des Bauteils berücksichtigt. Das spart nicht nur Zeit, sondern reduziert auch Fehlerquellen durch manuelle Eingriffe.

Automatisierte CAM-Programmierung: Weniger Aufwand, mehr Standardisierung

Eine der größten Stellschrauben zur Reduktion der Bearbeitungszeiten liegt in der CAM-Programmierung selbst. Mit dem hyperMILL® Automation-Center können standardisierte Bearbeitungsstrategien als Makros gespeichert und auf neue Bauteile angewendet werden. Wiederkehrende Aufgaben wie das Anlegen von Spannmitteln, das Definieren von Features oder die Auswahl von Bearbeitungsstrategien werden so automatisiert.

Vorteile dieser Automatisierung:

- Deutliche Reduktion des Programmieraufwands

- Minimierung von Anwenderfehlern

- Standardisierung und Know-how-Sicherung

- Schnelle Einarbeitung neuer Mitarbeiter

Erfahrene Fertigungsleiter wissen: Jede eingesparte Minute in der CAM-Programmierung verkürzt die Durchlaufzeit in der Produktion.

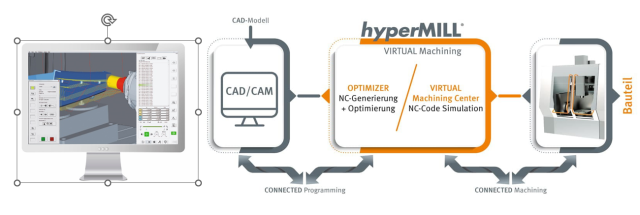

Prozesssicherheit durch digitale Zwillinge

Ein weiterer Zeitfresser im Produktionsalltag ist das manuelle Überprüfen und Anpassen von Programmen nach Probeläufen. hyperMILL® adressiert dieses Problem mit der NC-Code-Simulation auf Basis des digitalen Zwillings. Der exakte Maschinenlauf wird virtuell abgebildet und simuliert, inklusive aller Achsbewegungen, Werkzeuge und Spannmittel.

Das Ergebnis: höchste Prozesssicherheit, noch bevor das Werkstück überhaupt eingespannt ist. Stillstände durch Kollisionen oder falsche Bearbeitungsfolgen gehören der Vergangenheit an. Das bedeutet einen immensen Vorteil für jeden Produktionsleiter mit Verantwortung für Maschinenverfügbarkeit und Qualität.

CAM ohne Grenzen: Komplettbearbeitung auf einer Maschine

Die Reduzierung der Bearbeitungszeiten hört nicht bei der Programmierung auf. Mit der CAM-Komplettlösung hyperMILL® lassen sich Dreh-, Fräs- und Bohrbearbeitungen auf einer Maschine kombinieren. Der große Vorteil: Werkstückwechsel entfallen, und alle Bearbeitungsschritte erfolgen in einem Spannvorgang.

Durch die gemeinsame Werkzeugdatenbank, die intuitive Bedienoberfläche und leistungsstarke Bearbeitungsstrategien entsteht eine homogene CAM-Umgebung. Das ist ideal für mittelständische Fertigungsbetriebe, die mit bestehenden Ressourcen mehr Output erzielen möchten.

Schauen Sie sich auch gern die Webcast-Aufzeichnung zum Thema an.

Hochflexible CAM-Lösung für reduzierte Programmier- und Bearbeitungszeiten im Maschinenbau

Fazit: Schneller zur fertigen Bauteilbearbeitung mit hyperMILL®

Für Produktionsleiter, die Effizienzpotenziale in ihrer Fertigung heben wollen, ist die Reduktion von Rüstzeiten ein wirkungsvoller Hebel. Mit einer durchdachten CAM-Komplettlösung wie hyperMILL® gelingt dies durch:

- Automatisierte Bauteilausrichtung

- Standardisierte CAM-Programmierung

- Virtuelle NC-Simulation zur Kollisionsvermeidung

- Kombinierte Bearbeitungsstrategien auf einer Maschine

Die Investition in eine solche Lösung zahlt sich mehrfach aus: durch geringere Stillstände, höhere Qualität und entlastete Fachkräfte.

Bildquellen: N+P, OPEN MIND, Unaihuiziphotography@iStock