Jeder ungeplante Ausfall bedeutet Produktionsverzug, verpasste Liefertermine und zusätzliche Kosten. Gerade im mittelständischen Maschinenbau, wo die Margen häufig eng kalkuliert sind und Flexibilität gefragt ist, entscheidet die Reduktion von Stillständen direkt über die Wettbewerbsfähigkeit. Produktionsleiter wissen: Jede Minute, in der die Maschine nicht produziert, frisst Gewinn. Doch woran liegt es, dass Anlagen immer wieder zum Stillstand kommen und wie lassen sich diese Ursachen vermeiden?

Im Folgenden stellen wir fünf typische Problemfelder vor, die in vielen Betrieben zu unnötigen Unterbrechungen führen, und zeigen, wie moderne CAM-Lösungen Abhilfe schaffen können.

1. Lange und fehleranfällige Rüstprozesse

Das Rüsten von Maschinen ist oft komplex und zeitintensiv. Bauteile müssen exakt ausgerichtet, Werkzeuge korrekt eingespannt und Programme vorbereitet werden. In der Praxis kommt es dabei häufig zu Verzögerungen – sei es durch ungenaue Messungen oder durch aufwendige manuelle Einstellungen. Hinzu kommt: Je komplexer das Bauteil, desto höher das Fehlerrisiko bei der Einrichtung.

Moderne CAM-Lösungen wie hyperMILL® bieten hier deutliche Vorteile. Funktionen wie die automatische Bauteilausrichtung auf Knopfdruck verkürzen nicht nur die Rüstzeit erheblich, sondern reduzieren auch die Abhängigkeit von einzelnen erfahrenen Mitarbeitern. Das schafft Sicherheit und sorgt dafür, dass Maschinen schneller wieder in den produktiven Betrieb gehen.

2. Übermäßige Programmierzeiten

Komplexe Geometrien und kundenspezifische Einzelteile führen in vielen Betrieben zu hohem Programmieraufwand. NC-Programme für komplexe Werkstücke werden in vielen Unternehmen noch zu großen Teilen manuell erstellt. Das bindet nicht nur Fachkräfte, sondern führt auch dazu, dass Maschinen auf Programme warten, statt Bauteile zu fertigen.

Moderne CAM-Systeme setzen auf Feature- und Makrotechnologien: Wiederkehrende Geometrien werden erkannt, Prozesse automatisch vorgeschlagen und Standardstrategien hinterlegt. Der Effekt: Programmierer gewinnen Zeit für komplexe Aufgaben, während die Maschine schneller mit fertigen Programmen versorgt wird.

3. Fehlende Prozesssicherheit

Ein weiteres Risiko sind ungeplante Maschinenstopps aufgrund von Kollisionen oder Bearbeitungsfehlern. Wenn Programme nicht ausreichend geprüft sind, drohen Schäden an Werkzeugen, Spannmitteln oder sogar an der Maschine selbst. Diese Ausfälle verursachen nicht nur hohe Kosten, sondern auch Ärger bei Kunden, wenn Liefertermine verschoben werden müssen.

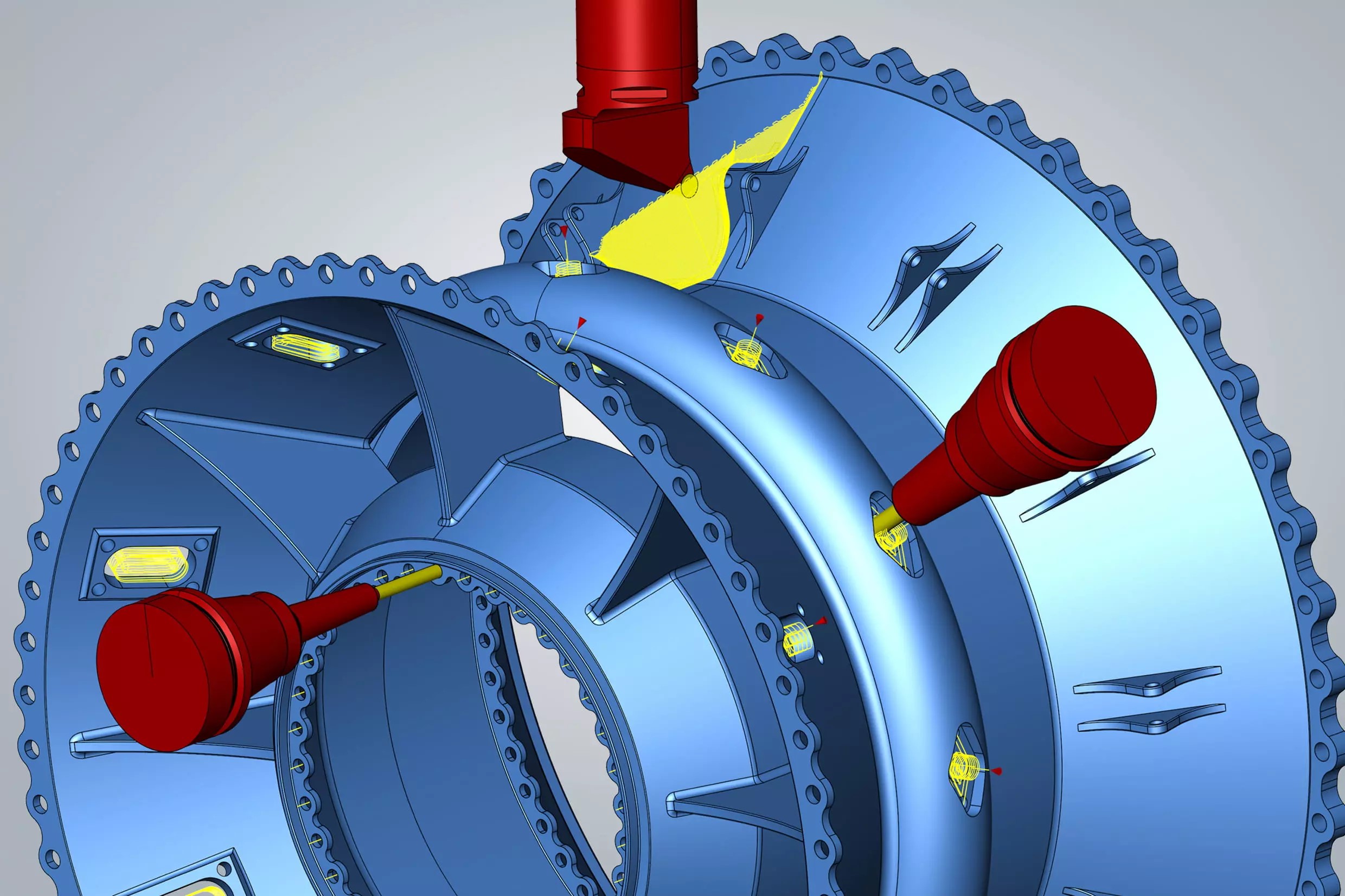

Die Lösung liegt in einer realitätsnahen Simulation. Mit einer NC-Code-Simulation auf Basis eines digitalen Zwillings lassen sich Bearbeitungen virtuell überprüfen, inklusive aller Maschinen- und Spannmittelbewegungen. Fehler, die später Stillstände auslösen würden, werden so bereits im Vorfeld erkannt und eliminiert.

4. Medienbrüche und unklare Workflows

Oft arbeiten Fertigungsbetriebe mit einer Mischung aus unterschiedlichen Systemen und manuellen Abläufen. Programmierdaten, Werkzeuglisten oder Spannpläne liegen an verschiedenen Orten, teilweise noch auf Papier. Das führt zu Informationsverlust, Doppelarbeit und Verzögerungen. Wenn ein Mitarbeiter beispielsweise die Werkzeugdatenbank nicht aktuell hält, kann es passieren, dass Programme fehlschlagen oder zusätzliche Rüstvorgänge notwendig werden.

Eine durchgängige CAM-Lösung schafft hier Transparenz und Effizienz. Wenn Fräsen, Fräsdrehen und Drehfräsen in einem einheitlichen System zusammengeführt sind, nutzen alle Beteiligten dieselben Datenquellen. Einheitliche Werkzeugdatenbanken, standardisierte Programmierumgebungen und automatisierte Abläufe vermeiden Fehler, verkürzen Abstimmungsprozesse und sorgen für klare, verlässliche Workflows.

5. Unzureichende Nutzung vorhandener Maschinenkapazitäten

In vielen Unternehmen sind CNC-Maschinen technisch in der Lage, komplexere Bearbeitungen durchzuführen, doch sie werden nicht ausgeschöpft. Gründe sind Unsicherheit bei der Programmierung oder fehlende Strategien für anspruchsvollere Fertigungsaufgaben. Das Ergebnis: Potenzial bleibt ungenutzt, und die Maschinen laufen nicht so produktiv, wie sie könnten.

Mit leistungsstarken und erprobten CAM-Strategien lassen sich Dreh-, Fräs- und Bohrbearbeitungen auf einer Maschine effizient kombinieren. So wird aus der reinen Fräsmaschine ein flexibles Bearbeitungszentrum. Produktionsleiter gewinnen damit zusätzliche Kapazität, ohne in neue Maschinen investieren zu müssen.

Fazit:

Maschinenstillstände sind kein unvermeidbares Übel. Sie entstehen durch konkrete Ursachen, von langen Rüstzeiten über Programmieraufwand bis hin zu unzureichender Prozesssicherheit. Durch den Einsatz moderner CAM-Lösungen lassen sich diese Ursachen wirksam reduzieren. Wer Prozesse digitalisiert, Programmierung automatisiert und Simulationen konsequent nutzt, gewinnt mehr Produktivität, Terminsicherheit und Flexibilität. Gerade im Mittelstand zeigt sich: Schon kleine Verbesserungen summieren sich zu erheblichen Einsparungen. Unternehmen, die hier frühzeitig investieren, verschaffen sich einen klaren Wettbewerbsvorteil und sichern ihre Fertigung für die Zukunft ab.

Reduzierung der Rüst- und Programmierzeiten – CAM-Modernisierung bei der VETEC Zerspanungs- und Feinwerktechnik GmbH

Erfahren Sie in unserer Referenzkundenstory, wie das mittelständische Unternehmen VETEC ein modernes CAM-System einführt.

Zur ReferenzstoryBildquellen: N+P, OPEN MIND, KI-generiert