Was ist ein Retrofit?

Der Begriff Retrofit leitet sich vom lateinischen Wort „retro“ (=rückwärts) und dem englischen „to fit“ (=anpassen) ab. Damit ist die Aufrüstung bzw. Modernisierung einer alten Anlage gemeint. Dabei werden vorhandene Komponenten einer Bestandsmaschine durch moderne Bauteile ersetzt oder neue Komponenten hinzugefügt, um aktuellen technischen und rechtlichen Anforderungen gerecht zu werden. Denn während die Mechanik einer Maschine auch nach vielen Jahren kaum veraltet, entwickeln sich die Technologien in den Bereichen Steuerungs-, Antriebs- und Automatisierungstechnik umso schneller.

Retrofit oder Neuanschaffung einer Maschine?

Im Vergleich zur Neuanschaffung bietet ein Retrofit zahlreiche Vorteile. Das Hauptargument sind die geringeren Investitionskosten. Diese entsprechen in der Regel nur einem Bruchteil der Anschaffungskosten für eine neue Maschine. So können durch den Einbau entsprechender Bauteile mit einem niedrigen Kapitaleinsatz trotzdem die gewünschten Effekte erzielt werden:

- Verlängerung der Nutzungsdauer der Maschine

- Verringerung von Ausfallzeiten

- Geringere Produktionskosten durch Verbesserung von Energieeffizienz, Produktivität und Produktqualität

- Erfüllung gesetzlicher Vorgaben (z. B. Emissions- und Sicherheitsbestimmungen)

- Erfassung von Prozess- und Maschinendaten für Industrie 4.0

Von Vorteil ist außerdem, dass für die Durchführung eines Retrofits im Vergleich zur Neuanschaffung keine langwierigen Genehmigungsverfahren nötig sind. Zusätzlich sind für einen Retrofit keine kostenintensiven Um- oder Neubauten der Fertigungshalle nötig. Statt langer Stillstandszeiten während der Umbauphase kommt es beim Retrofitting so zu keinem bis nur geringem Ausfall der umzurüstenden Maschine. Außerdem ist der Schulungsaufwand nach einem Retrofit im Vergleich zur Neuanschaffung viel geringer, da die Grundfunktionalität der Maschine erhalten bleibt.

Wie hilft Retrofitting bei der Digitalisierung und Umsetzung von Industrie 4.0?

Die Grundlage für Digitalisierung und Industrie 4.0 bilden Daten und die Vernetzung von Maschinen und Anlagen über das Internet of Things (IoT). Viele Unternehmen schrecken jedoch vor der Umsetzung zurück, da sie zahlreiche Neuanschaffungen in der Fertigung fürchten.

Dabei ist es nicht immer nötig in neue Maschinen zu investieren. Um einiges kostengünstiger ist es, bereits vorhandene Maschinen mit Retrofit digital aufzurüsten. Dafür werden Bestandsanlagen mit moderner Sensorik und Kommunikationstechnik ausgestattet. Das ermöglicht die Erfassung und Analyse von Produktionsdaten sowie die Vernetzung und Kommunikation zwischen den Anlagen, welche die Basis für eine Fertigung im Sinne von Industrie 4.0 bilden.

Digitaler Retrofit in der Praxis

So ist beispielsweise die Ausstattung von Maschinen mit Sensoren möglich, die physische Größen, wie die Temperatur, den Stromverbrauch oder Druck messen. Die Messwerte werden mithilfe von Hardware in Form eines sogenannten IoT-Gateways ausgelesen und digital erfasst. Dadurch sind keine Eingriffe in die sensible SPS-Steuerung der Maschine nötig.

Über das Netzwerk/Internet werden die Daten anschließend an eine Software übermittelt, die die Daten visualisiert, analysiert und gegebenenfalls mit anderen Produktionsdaten vereint. Dadurch können die Maschinenzustände jederzeit und ortsunabhängig, z. B. über ein Dashboard, überprüft werden und die Basis für die Planung, Steuerung und Optimierung der Produktion bilden.

Liegen diese Daten von allen Maschinen vor, können in einem weiteren Schritt Produktionskennzahlen, wie die OEE (Overall Equipment Effectiveness) oder der Nutzungsgrad berechnet und prognostiziert werden. Insbesondere die Prognose dieser Kennzahlen ermöglicht schließlich eine intelligente Automatisierung der Produktion, z. B. in Form von Predictive Maintenance.

Wann ist ein digitaler Retrofit möglich?

Das digitale Retrofitting ist in der Regel bei jeder Maschine, unabhängig von Alter und Nutzungsdauer, möglich. Diverse Maschinenhersteller haben das Potential ebenfalls erkannt und bieten inzwischen selbst Retrofit-Komponenten zur Nachrüstung an.

Dennoch muss ein Retrofit nicht immer die beste Alternative zu einer Neuanschaffung sein. Denn während sich manche Maschinen eher für ein Retrofitting eignen, ist die Umrüstung bei anderen enorm aufwendig und damit kostenintensiv. Daher sollte vorab stets eine Kosten-Nutzen-Analyse durchgeführt werden.

Mittelstand vernetzt – So profitieren Sie vom IoT!

Unser Whitepaper „IoT im Mittelstand“ zeigt, wie kleine und mittlere Unternehmen das Internet der Dinge für sich einsetzen können. Lernen Sie Strategien kennen, um Maschinen zu vernetzen, Prozesse zu automatisieren und neue Geschäftsmodelle zu erschließen.

In 8 Schritten Maschinen fit für Industrie 4.0 machen

Wer seine Maschinen fit für Industrie 4.0 machen will und sich dabei für einen Retrofit entscheidet, muss mehrere Schritte absolvieren. Dabei ist es nicht zwingend notwendig, gleich die gesamte Fertigung umzurüsten. Die Modernisierung der Maschinen kann auch schrittweise erfolgen.

1. Ist- und Anforderungsanalyse

Im ersten Schritt ist eine Analyse der vorhandenen Anlagen und Produktionsprozesse auch hinsichtlich der Eignung für einen Retrofit und Industrie 4.0 nötig. Daraus werden anschließend die Anforderungen an die jeweiligen Komponenten abgeleitet.

Hier stellen sich zum Beispiel die folgenden Fragen:

- Welche Indikatoren und Messwerte sind für Maschinen jeweils von Bedeutung und sollen gemessen und digitalisiert werden?

- Sind bereits Sensoren verbaut?

- Welche Signale geben die Maschinen bereits ab?

- An welchen Stellen müssen welche Sensoren nachgerüstet werden?

- Welche technischen Voraussetzungen müssen erfüllt sein?

2. Durchführung einer Kosten-Nutzen-Analyse

Im zweiten Schritt sollte der durch den Retrofit entstehende Aufwand und Nutzen ermittelt und mit dem einer Neuanschaffung abgeglichen werden.

3. Auswahl der neuen Komponenten

Anschließend erfolgt auf Basis der Anforderungsanalyse eine Auswahl der für den Retrofit nötigen Komponenten. Dies umfasst beispielsweise neue Sensorik, Hardware und Software.

4. Implementierung

Nun erfolgt die Umrüstung der Maschine. Hier werden alte Komponenten demontiert und durch neue ersetzt oder zusätzliche Bauteile eingebaut. Außerdem muss nötige Hard- und Software installiert und mit den Maschinen vernetzt werden.

5. Inbetriebnahme und Datenerhebung

Anschließend wird durch die Inbetriebnahme der neuen Komponenten automatisch mit der Messung und digitalen Erfassung von Daten begonnen.

6. Datenauswertung

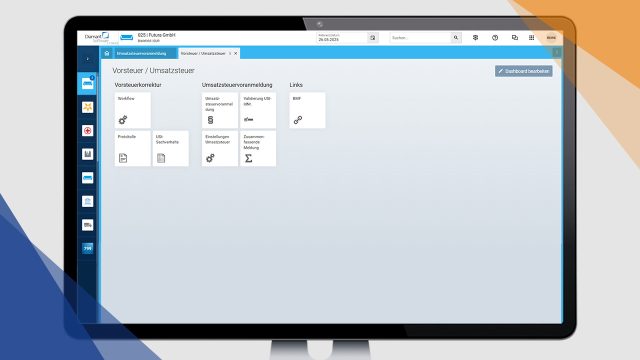

Mithilfe der installierten Software (IoT-Plattform/MES-System) können die Daten nun visuell in Form von Dashboards angezeigt und ausgewertet werden. Hier ist eine Anpassung des Dashboards entsprechend der Anforderungen und Adressaten notwendig.

7. Ableitung von Maßnahmen

Auf Basis der erfassten Daten können nun Maßnahmen zur Produktionsplanung, -steuerung und-optimierung abgeleitet werden. Werden die Daten aller Maschinen erfasst, ausgewertet und über längere Zeit analysiert, kann das System auch selbst Prognosen treffen und automatisch Maßnahmen treffen oder einleiten.

Fazit: Retrofit bietet den idealen Einstieg zur Digitalisierung

Durch Retrofits können mit vergleichsweise geringem Aufwand viele Vorteile digitaler Technik genutzt werden. So bietet es den idealen Einstieg, um die Fertigung schrittweise zu digitalisieren und so auf Industrie 4.0 umzurüsten. Während aktuell nur wenige Unternehmen mit der Entwicklung zur Smart Factory beginnen, wird eine vernetzte Produktion in Zukunft Standard sein. Nur wer mitzieht, kann sich schließlich gegenüber dem nationalen und internationalen Wettbewerb behaupten.