Herausforderung für Maschinenhersteller

Im Maschinen- und Anlagenbau sind Hersteller oft damit konfrontiert, dass mit Auslieferung des Produktes an den Kunden, dieser keine weiteren Informationen mehr über die Maschine bekommt. In der Regel nimmt der Kunde erst im Servicefall wieder Kontakt auf. Beim Hersteller liegen dann meist keine Daten zur zwischenzeitlichen Verwendung vor. Dies wird problematisch, wenn nur durch umständliche und aufwendige Fehleranalyse eine Einschätzung getroffen werden kann, die vereinzelt zu falschen Diagnosen führt.

Aber auch wenn es zu unerwarteten Störungen während der Produktion kommt und im schlimmsten Fall die Anlagen stillstehen – und damit Produktionsausfälle hohe Kosten bei Kunden verursachen – sind Anlagenhersteller gefragt, schnell zu unterstützen. Dies geht mit rechtzeitigen Ersatzteilbestellungen des Kunden einher, die häufig zu spät getätigt werden und Teile somit nicht rechtzeitig geliefert werden können. Ergänzend kommt hinzu, dass nicht transparent ist, ob die Maschine wirklich richtig bedient wird und durch Unwissenheit die Funktionsfähigkeit beeinträchtigt ist.

Wie kann in solchen Fällen ein digitaler Zwilling unterstützen?

Ziel des digitalen Zwillings einer Anlage ist es, alle über den gesamten Lebenszyklus anfallenden Informationen zu bündeln und mittels einer nutzerzentrierten Oberfläche zur Verfügung zu stellen. Neben den Daten aus dem Herstellprozess, welche in der Regel in den ERP-, CAD- und PLM-Systemen zur Verfügung stehen, zeichnet den digitalen Zwilling auch die Erfassung von Echtzeit- und Verlaufsdaten aus dem Betrieb aus. Alle Informationen sind somit im direkten Zugriff für den Anwender. Weitere Informationen zum digitalen Zwilling haben wir an anderer Stelle zusammengefasst.

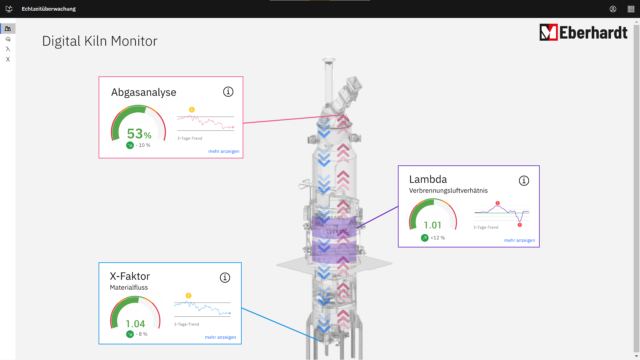

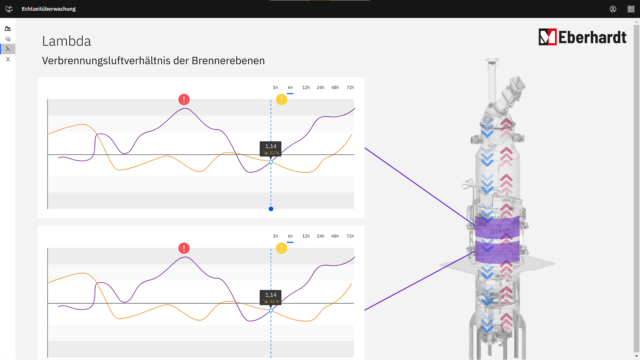

Digitaler Zwilling bildet Condition Monitoring von Anlagen im Feld ab

Eine sehr große Herausforderung bei KMU-geprägten Maschinen- und Anlagenherstellern ist aktuell, dass vor allem aus dem Betrieb der Maschine beim Kunden keine Echtzeitinformationen vorhanden sind. Dies ist aber ein wesentlicher Hebel für die Hersteller, da anhand dieser Daten schon bei der Entstehung Abweichungen erkannt werden können, die unter Umständen erst mit einem Versatz von mehreren Tagen im Produktivbetrieb wirksam werden. Somit ist die Erfassung von Zuständen bzw. relevanten Prozessparametern ein „Quick-Win“ für den Hersteller und trägt zur wesentlichen Verkürzung von Servicefällen bei. Durch die Analyse dieser dabei entstehenden Basisdaten, können Trends erkannt und sogar Ausfälle vorhergesagt werden. Somit bildet das Condition Monitoring die Grundlage für die darauf aufbauende vorausschauende Instandhaltung.

Überwachung des Lebenszyklus von Verschleißteilen | Predictive Maintenance

Aufbauend auf der Erfassung von Echtzeitdaten wissen die Hersteller in der Regel sehr genau, welche „Haltbarkeit“ die verbauten Verschleißteile haben. Diese sind in der Regel abhängig von fest definierten Kennzahlen oder auch von der Abnutzung. Da diese ggf. einer längeren Wiederbeschaffungszeit unterliegen, ist es sowohl für den Hersteller als auch für den Betreiber wichtig zu wissen, wann diese „Haltbarkeit“ endet. Auch dies ist in der heutigen Zeit oft eine Blackbox und es ist nichts schlimmer, wenn ein Ausfall einer produktionskritischen Anlage bei einem wichtigen zeitkritischen Auftrag eintritt und der Ausfall mehrere Tage andauert. In diesem Anwendungsfall kann der digitale Zwilling wesentliche Informationen zur Verfügung stellen und solchen Unterbrechungen vorbeugen.

Unterstützung von Serviceprozessen mittels digitalem Zwilling

Neben der reinen Erfassung von Echtzeitdaten bietet der digitale Zwilling weitere Möglichkeiten der Unterstützung von Prozessen und vermeidet Medienbrüche. Aktuell werden noch viele Informationen in unterschiedlichen Systemen gepflegt. Diese sind nicht miteinander gekoppelt, der Servicemitarbeiter kann von unterwegs nicht darauf zugreifen. Der Maschinenbetreiber hat ebenfalls keine Möglichkeit, die für ihn relevanten Informationen einzusehen. So kann über eine moderne Cloud-Anwendung dem Betreiber über ein Kundenportal der Zugriff auf Dokumente gewährt, das Einstellen von Servicefällen ermöglicht oder Bestellungen von Verschleißteilen ausgelöst werden. Zukünftig können durch den Maschinenhersteller auch Informationen zur Optimierung des Maschinenbetriebes übermittelt werden.

Fazit: Digitale Zwillinge als Basis für neue Geschäftsmodelle im Service

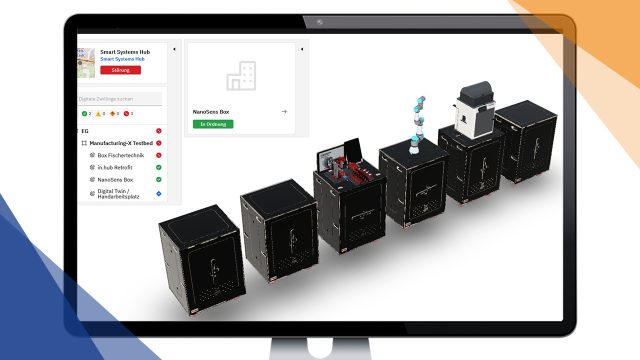

Die N+P Informationssysteme entwickelt eine Plattform zur Abbildung von digitalen Zwillingen. In Verbindung mit digitalen Prozessen entlang der Wertschöpfungskette können zusätzliche Möglichkeiten und Services geschaffen werden, welche über die N+P-Plattform zur Verfügung gestellt werden. Dadurch sind die Anwender in der Lage, ihre Produkte smart zu machen und so jederzeit und von überall Informationen zu den ausgelieferten Maschinen darzustellen. Ergänzend wird der Grundstein für neue Abrechnungsmodelle wie Pay-per-Use oder Pay-per-Part gelegt. Ziel ist ein 360°-Blick auf Objekte und relevante Prozesse, um alle verfügbaren Daten für eine schnelle und fundierte Überwachung der Anlagen zentral zu bündeln und davon unternehmensrelevante Entscheidungen abzuleiten.