Mit der fortschreitenden Digitalisierung ist Papier mittlerweile kaum noch in modernen Produktionsunternehmen zu finden. Und dennoch gibt es Informationslücken. Jede Abteilung hat sich für ihre Prozesse passende IT-Lösungen und Ablagestrukturen geschaffen. Allerdings werden an wenigen Stellen Daten für relevante Prozesse, beispielsweise zwischen Auftragsbearbeitung und Fertigung, ausgetauscht. Heute gilt es also mehr denn je, diese Softwareinseln aufzubrechen und mit einem übergreifenden Datenmanagement zu verbinden.

Stellen Sie sich vor, in einem komplexen System, wie beispielsweise einem Flugzeug, würden Datenflüsse nicht zentral gesteuert. Für die sichere Funktionsweise eines Flugzeuges ist es aber essenziell, dass eine Information nur einmal vorhanden ist und zur richtigen Zeit an den richtigen Empfänger übermittelt wird. Wird die Information „Schub an Turbine 3 um 20 % erhöhen“ an die falsche Turbinensteuerung oder an alle Turbinen gesendet, sind große Turbulenzen vorprogrammiert. In vielen Unternehmen ist es Tagesordnung, dass es nicht diese eine gültige Datenbasis gibt, und dass von verschiedenen Mitarbeitern verschiedene Versionen einer Information verwendet werden. Ein guter Indikator dafür sind die vielen Excel-Tabellen, die genutzt werden, um Daten zu verarbeiten und zu übermitteln. Wäre es da nicht zielführender für die verschiedenen Einheiten eines Unternehmens nur eine gültige Datenbasis für ein zentrales Datenmanagement zu schaffen? Um die Auswirkungen exemplarisch darzustellen, folgen einige Beispiele, die in unseren Digitalisierungsworkshops zu Tage gefördert wurden.

Fallbeispiele für Mehrwerte eines durchgängigen Datenmangements

Fallbeispiel 1 – Kommunikation konstruktiver Änderungen

Herausforderung

Herausforderung

Im Sondermaschinen- und Anlagenbau erfolgt die Konstruktion parallel zur Fertigung. Wenn in dieser Phase nun Änderungswünsche des Kunden einfließen sollen, bedeutet dies, den aktuellen Fertigungsfortschritt, den konstruktiven Aufwand, die notwendigen Beschaffungen und schließlich die Planung der Auslieferung neu zu koordinieren. Die Abteilungen Konstruktion, Fertigung, Materialwirtschaft, Logistik und Service müssen idealerweise in Echtzeit über die neuen Anforderungen informiert werden. Ohne eine durchgängige, digitale Informationsbasis bedeutet das jede Menge manueller Koordinationsaufwand.

Lösungsansatz

Lösungsansatz

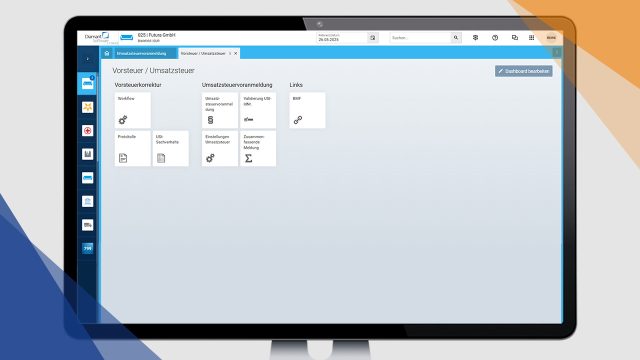

In einem EDV-System mit nur einer einheitlichen Datenbasis ist es möglich, dass der Vertrieb oder die Projektleitung Änderungen direkt erfassen können und über ein Benachrichtigungssystem alle Prozessteilnehmer informiert werden. Es ist sogar möglich, bereits gestartete Arbeitsgänge mit einer Meldung an einem Terminal oder Tablet (BDE) zu unterbrechen, um somit teure Fehlfertigungen zu verhindern. Auch bei Projektverschiebungen hat die Beschaffung genaue Kenntnis über neue Termine und kann somit die Lagerbestände besser steuern und auch eventuelle Fremdvergaben zusammenfassen bzw. koordinieren.

Dass alle Prozessteilnehmer immer Zugriff auf die aktuellen Unterlagen, wie Korrespondenz und Zeichnungen haben und sich nicht zeitintensiv „fremdinformieren“ müssen, ist dabei ein günstiger Nebeneffekt eines durchgängigen, digitalen Datenmanagements.

Fallbeispiel 2 – Ein Lieferant meldet eine fehlerhafte Charge oder kündigt ein Teil ab

Herausforderung

Herausforderung

Einer Ihrer Lieferanten meldet beim Einkauf ein fehlerhaftes Teil oder eine fehlerhafte Charge. Je nach Ausprägung des Datenmanagements beginnt daraufhin die mehr oder minder große Suche in welchen Anlagen oder Maschinen die Komponenten verbaut sind: Der Einkauf durchsucht seine Einkaufshistorie. Der Service durchsucht die Geräteakte. Die Konstruktion sucht Konstruktionsdaten heraus. Mit viel Aufwand wird auf diesem Weg rekonstruiert, welche Anlagen/Maschinen betroffen sind und an welchen Stellen somit Handlungsbedarf besteht.

Lösungsansatz

Lösungsansatz

Ein digitaler Zwilling enthält alle Daten, die aus den Subsystemen generiert werden. Ursprüngliche Konstruktionsdaten, Daten aus dem Einkauf, Fertigungsdaten und natürlich auch Daten aus den Serviceeinsätzen sind aufwandsarm aufrufbar. So sind auf Knopfdruck eine Historie mit allen Revisionen sowie die aktuelle Stückliste an einer festgelegten Stelle verfügbar. Es existiert für alle zugriffsberechtigten Mitarbeiter sozusagen eine „single source of truth“, eine eindeutige Datenquelle. Das spart Kommunikationsaufwand, Suchzeiten und verringert Reaktionszeiten aufgrund schnellerer Informationsbeschaffung.

Ein weiterer positiver Nebeneffekt des digitalen Zwillings: die Vorbereitung von Service- oder Wartungseinsätzen wird vereinfacht. Der Servicetechniker kann, wie in o. g. Beispiel per Knopfdruck den momentanen Stand und alle Revisionen einsehen.

Fallbeispiel 3 – Vertriebliche Kommunikation kommt nicht bei den realisierenden Unternehmenseinheiten an

Herausforderung

Herausforderung

In der Vertriebsphase gibt es intensive Kommunikation und Absprachen zwischen Endkunden und Vertrieb. Die dabei ausgetauschten, wichtigen Informationen werden oft genug in Notizbüchern, lokal geführten Dateien oder gar nicht dokumentiert. Das macht es den auf den Vertrieb folgenden Unternehmenseinheiten schwer, diesen fehlenden Wissenstransfer aufzuholen. Dieses Manko gipfelt nicht selten in aufwendigen Nachträgen, Korrekturen oder anderweitigen Reparationsmaßnahmen. Alternativ dazu steuert der/die Vertriebsbeauftragte ständig den Umsetzungsprozess nach und greift auf sein persönliches Wissen zurück. In beiden Fällen geht viel Zeit in Kommunikation zur Nachsteuerung durch fehlendes Datenmanagement verloren.

Lösungsansatz

Lösungsansatz

Grundlage ist hier die Erkenntnis, für die Vertriebsmannschaft relevante Informationen zu dokumentieren. Hierfür bieten sich Checklisten oder genormte Berichte an. Neben der Disziplin des Vertriebsbeauftragten, relevante Informationen in der durchgängigen Datenbasis zu dokumentieren, ist es notwendig, dieses System zur Dokumentation (i. d. R. ein CRM) mit den weiteren Unternehmensteilen zu verbinden. Beispielsweise werden so auch Absprachen des Vertriebs bis hin zu späteren Servicefällen geleitet.

Als Nebeneffekt bietet eine umfassende Dokumentation an einer zentralen Stelle den Ansatzpunkt für Auswertungen. Als Beispiel sind hier Gründe für verlorene Fälle zu nennen.

Fallbeispiel 4 – Unternehmenssteuerung ist nur mit zeitlichem Versatz möglich

Herausforderung

Herausforderung

Daten für Auswertungen kommen aus den verschiedensten Quellen. Aus dem ERP-System kommen operative Zahlen, aus der Finanzbuchhaltung die Finanzdaten, aus der CRM-Lösung Forecasts und aus der Produktion Daten zu Effektivität und Auslastung. Üblicherweise werden diese Zahlen in Excel-Tabellen konsolidiert und aufbereitet. Dies wird manuell oder durch die Ausführung von Makros oder Funktionen bewerkstelligt und ist immer mit einem gewissen Zeitversatz versehen. In der aktuellen Schnelllebigkeit der Gesellschaft kann es somit mitunter für manche Entscheidung zu spät sein.

Lösungsansatz

Lösungsansatz

Wenn alle Systeme miteinander verbunden sind und eine einheitliche Basis haben, ist es natürlich einfach möglich, diese in Echtzeit miteinander zu verknüpfen. Praktisch erhält ein Unternehmenslenker die Möglichkeit, operative Daten in Echtzeit abzurufen und in Charts oder Grafiken darstellen zu lassen, z. B. die Liquiditätsplanung unter Berücksichtigung der vertrieblichen Forecasts, Einkaufs- und Lagerbestandsoptimierung, die Auslastung und Transparenz der Fertigung, damit die gesamte operative Unternehmenssteuerung und daraus ableitend langfristige Strategien. Die Flexibilität und Widerstandsfähigkeit des Unternehmens gegenüber kurzfristigen Veränderungen werden durch die Maßnahmen gesteigert.

Fazit

Eine einheitliche Datenbasis mit Kopplung aller vorhandenen Subsysteme schafft Transparenz, verringert die Fehlerquote und den Kommunikationsschwund. Dabei empfiehlt es sich das ERP-System als führendes System für Datenmanagement zu betrachten und alle weiteren Systeme, wie Produktdatenmanagement (PDM), Kundenbeziehungsmanagement (CRM), Dokumentenmanagement (DMS) über bidirektionale Echtzeitservices zu koppeln. Dabei sollte man die Auslegung und Definition der Stammdaten mit Priorität behandeln, denn diese sind die Grundlage für alle verbundenen Systeme. Einem Grundsatz der Informationsverarbeitung wird leider zu oft zu wenig Beachtung geschenkt: garbage in, garbage out. Wenn die Qualität der Stammdaten mangelhaft ist, können die daraus abgeleiteten Operationen auch nur mangelhaft sein.

Bildquellen: ©EsaRiutta@pixabay; ©StockSnap@pixabay; ©JerzyGorecki@pixabay; ©mihailomilovanovic@istock; pexels