etablierte Methodiken die Basis für unterschiedliche Ansätze zur Verbesserung von Arbeitsabläufen sind. Das führt am Ende zu einem höheren Durchsatz sowie neuen Ideen in der Produktentwicklung.

Warum Methodik in der Konstruktion Sinn macht

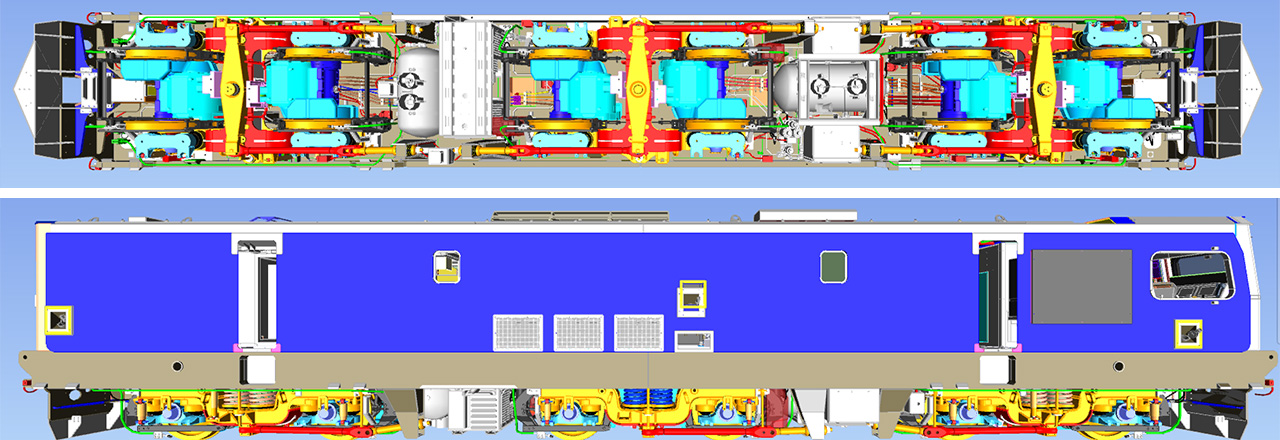

Mit der Etablierung einer Konstruktionsmethodik verfolgen Entwicklungsabteilungen das Ziel, ihre CAD-Applikationen auszureizen. Es geht darum, performante 3D-Daten bereitzustellen, um die Effizienz in der Konstruktion sowie im gesamten Unternehmen zu erhöhen. Dabei werden zum Beispiel Nebentätigkeiten aus der Konstruktion ausgelagert, gezielt PDM-Lösungen implementiert und die Zusammenarbeit in Teams im eigenen Haus oder über verschiedene Standorte hinweg über moderne Collaborations-Tools effizienter gestaltet.

Aktueller Status Quo in Konstruktionsabteilungen

In vielen Unternehmen treffen wir heute noch auf Explorer-orientierte Arbeitsweisen und Ablagestrukturen. Jedes Kundenprojekt hat dabei seine eigene Projektdatei. Hinzu kommt, dass Stücklisten häufig noch manuell im Unternehmen verbreitet werden. Nicht zu vergessen die Zeichnungen, welche mehrfach in gedruckter Form existieren und nicht mehr nachvollziehbar ist, welche das aktuellste Plotdatum hat.

Der Einsatz von Software allein erzeugt allerdings noch keine Systematik in den Abläufen, kann aber wesentlich dazu beitragen. Methodik ist hier das Schlüsselwort.

Automatisierung durch Konstruktionsmethodik

Bei N+P-Kunden dient die gemeinsam entwickelte Konstruktionsmethodik zum Beispiel als Grundlage für eine Automation in der Konstruktion, als „Entlastung“ der Konstruktion oder als Treiber von Innovationen wie dem Einsatz von Augmented und Virtual Reality oder der Anreicherung digitaler Fabriklayouts um Fertigungsinformationen.

Ich habe dafür einige realisierte Kundenprojekte als PDF-Download zusammengestellt.

Vorgehen zur Etablierung von Methodiken

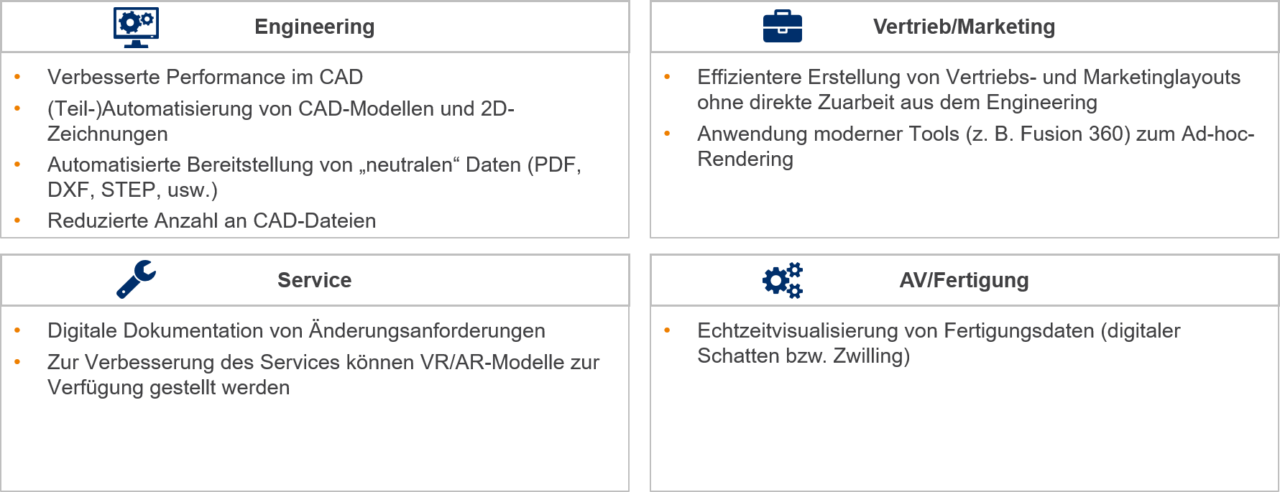

Generell gibt es nicht die eine Methode, die auf jedes Unternehmen, jede Konstruktionsabteilung oder jeden Konstrukteur passt. Um unternehmensspezifische Konstruktionsmethodiken zu entwickeln, hat sich eine dreistufige Vorgehensweise mit unseren Kunden bewährt. Wichtig dabei ist, dass das individuelle Coaching bei der Etablierung von neuen Vorgehensweisen nicht nur innerhalb der Konstruktion stattfindet, sondern auch Bereiche wie Vertrieb, Marketing, Service sowie Arbeitsvorbereitung und Fertigung involviert sind.

Schritt 1: Analyse der CAD-Daten

Die wichtigste Frage, die sich zu Beginn stellt, lautet: Wo können die CAD-Modelle optimiert werden? Eine CAD-Methodik hat immer Einfluss auf den Aufbau von 3D-Modellen und 2D-Zeichnungen. Ansporn ist es, die Performance im 3D-CAD-Modell und in der 2D-Zeichnung zu optimieren. Dabei kann die Layout-Konstruktion eine wertvolle Hilfe sein, unter Umständen aber bei der Wiederverwendung von Komponenten zur Hürde werden. Der hier genutzte häufige Ausweg „Gesamtkopie“ birgt hinsichtlich des Datenvolumens seine Tücken. Weiterhin stellt sich die Frage, wie die Daten in einer digitalen Kette in das ERP-System „gebracht“ werden.

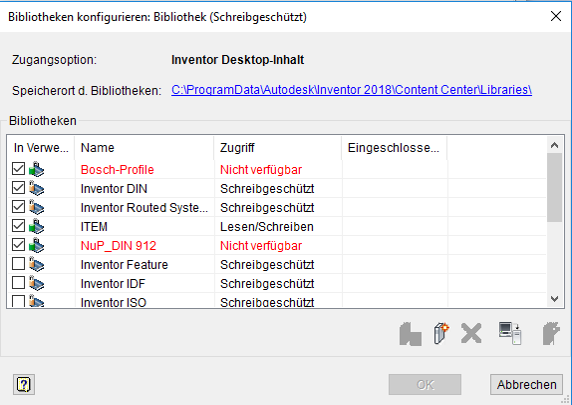

Weitere Ansätze hinsichtlich der Mehrkörpertechnik (Multibody) z. B. bei Schweißbaugruppen, nicht migrierten Normteilen sowie die Kontrolle von Kaufteilen aus (Web-)Katalogen können ebenfalls verfolgt werden.

Abschließend lässt sich festhalten, dass die Datenanalyse zur Systematisierung der CAD-Umgebung dient und die Vorstufe für eine (Teil-)Automatisierung am CAD-Modell sowie für normgerechte Stücklisten ist.

Schritt 2: Workshop zur Zieldefinition

Aufbauend aus den Erkenntnissen der Datenanalyse lassen sich nun die Inhalte und Themen des Workshops zur Erstellung einer einheitlichen Konstruktionsmethodik ableiten. Folgende Themen werden gemeinsam ausgearbeitet:

- Vorschläge zu Konfigurationsmöglichkeiten

- Optimierung der CAD-Parametrik

- Gegenüberstellung von Modelliertechniken und Ausarbeitung eines optimierten Lösungsweges für die Anforderung im Projekt

- Verwendung der optimierten CAD-Daten außerhalb der Konstruktion

- Integration von Informationen, die außerhalb des Engineering entstehen, in das CAD-Modell einfließen (z. B. aus dem Service-Bereich)

- Vorschläge zur Verbesserung beim Durchlauf von Dokumenten (Vertrieb, Konstruktion, AV/Fertigung, Montage, Service)

- Diskussion zur Erhöhung der Wiederverwendung von Komponenten und Artikeln

- Automatisiertes Bereitstellen von 3D-Modellen, die in VR/AR-Umgebungen genutzt werden können

Schritt 3: Auswertung und Empfehlung

Zum Ende des Prozesses werden Empfehlungen zum Einsatz spezifischer Programmierungen/Tools für optimierte Konstruktionsprozesse (z. B. bei der Erstellung spezifischer Zeichnungsunterlagen) ausgesprochen. Weiterhin werden entsprechende Schulungsmodule und Anwendertrainings (z. B. Werkzeugbau, Maschinenbau, Anlagenbau, Blech etc.) erstellt. Die neu entwickelten Methoden werden dann in ausgewählten Fachbereichen implementiert (z. B. Prototypenbau, Vorserienfertigung und Werkzeugbau, zugehörige Fertigungssimulation und -pläne).

„Nutznießer“ der Systematik

Neben der Konstruktion selbst profitieren auch andere Bereiche von einer systematischen Vorgehensweise in der Konstruktion.

Das Fazit einer durchgängigen Konstruktionsmethodik

Im Fazit lässt sich erkennen, dass die Etablierung einer durchgängigen Konstruktionsmethodik Ausgangsbasis und Schlüssel für die Umsetzung der digitalen Agenda im Unternehmen ist. Sie trägt dazu bei, die zukünftige Produktentwicklung in Unternehmen innovativer, agiler und effizienter zu gestalten. Lassen Sie uns gemeinsam Ihre Ansätze diskutieren.