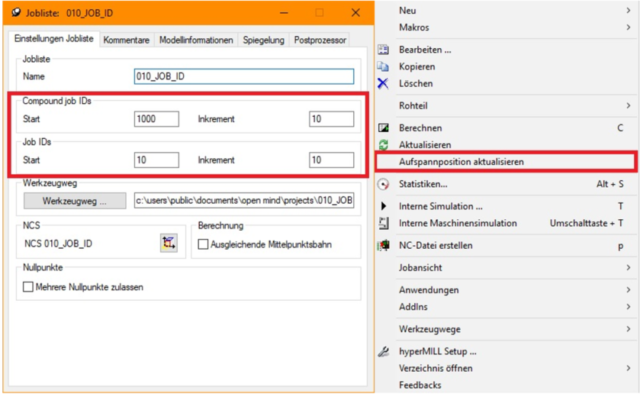

Keine Neuberechnung bei Änderung der Job-IDs und der Aufspannposition

Nach einer Änderung in der Nummerierung der Jobs sowie bei der Aufspannposition ist eine neue Berechnung der Arbeitsgänge nun nicht mehr nötig.

In der jeweiligen Jobliste sind jetzt alle Einstellungen (Startnummer + Inkrement) für Jobs und Komponenten-Jobs enthalten. Zum Aktualisieren ist ein Klick auf das bekannte „Job-IDs festlegen“ bzw. der Shortcut „i“ vorgesehen. Bei einer Änderung der Spannposition reicht nun der Klick im Kontextmenü auf „Aufspannposition aktualisieren“ aus.

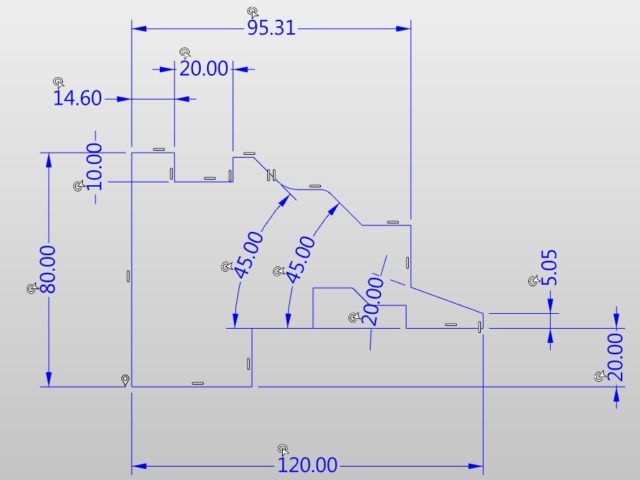

Nutzung von V-Skizzen für Änderungs-Programmierung

Bei der Nutzung von Skizzenkonturen zur Programmierung (z. B. beim Fräsdrehen mit millTURN) sind V-Skizzen besonders nützlich. Diese ändern bei neuen Bemaßungswerten ihre Form und Gestalt. Da die Konturen als solche dennoch vorhanden bleiben, können sie in den Programmierjobs weiterhin verwendet werden. Eine erneute Auswahl ist also nicht nötig.

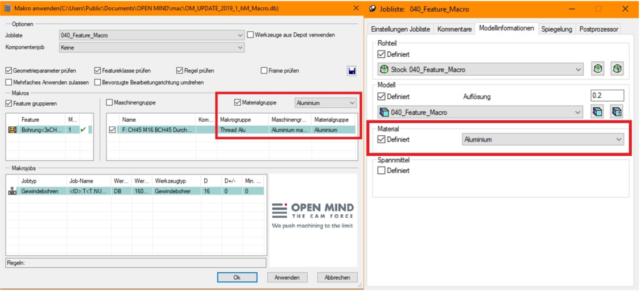

Automatische Vorauswahl von Material und Maschinengruppen für Makros

Wenn Sie in der Makrodatenbank Materialgruppen und Maschinengruppen für das Filtern von Makros angelegt haben, werden diese jetzt bei den ausgewählten Materialien und Maschinen in der aktuellen Jobliste automatisch für die Verwendung vorausgewählt.

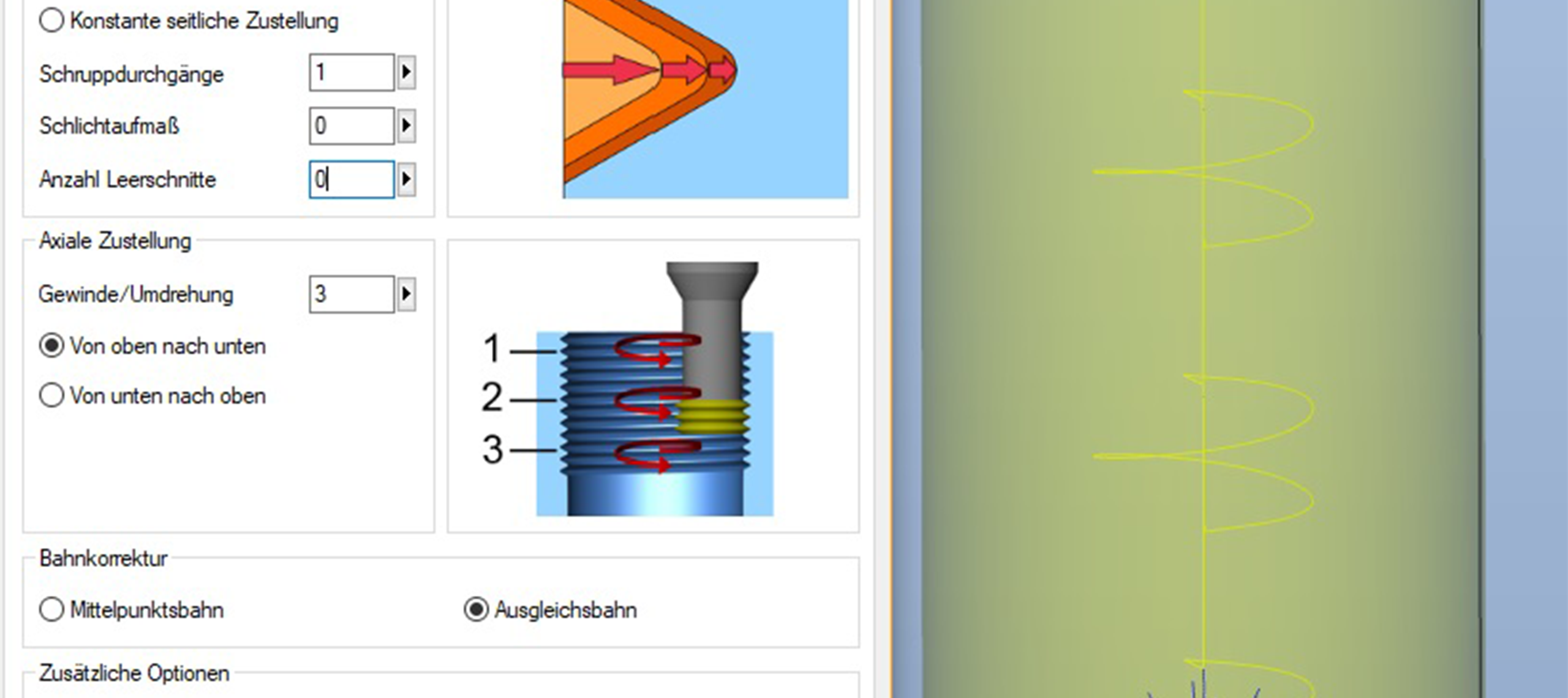

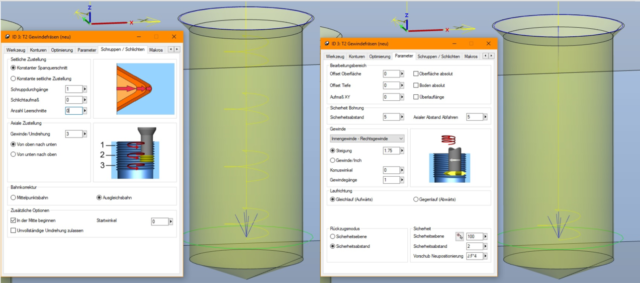

Neuer Zyklus für das Gewindefräsen

Es wurde ein neuer Zyklus für das Gewindefräsen entwickelt. Dieser erlaubt nun wesentlich mehr praxisnahe Einstellmöglichkeiten. Es gibt neben zwei Schruppeinstellungen (konstanter Spanquerschnitt vs. konstanter seitlicher Zustellung) auch die Möglichkeit, die Anzahl der axialen Zustellungen einzutragen, um so je nach Werkzeugtyp korrekt zu arbeiten. Neue Auswahlmöglichkeiten zur Art der zu verwendenden Kollisionskontrolle (Kerndurchmesser oder Spitze) beeinflussen den gewünschten Sicherheitsgrad.

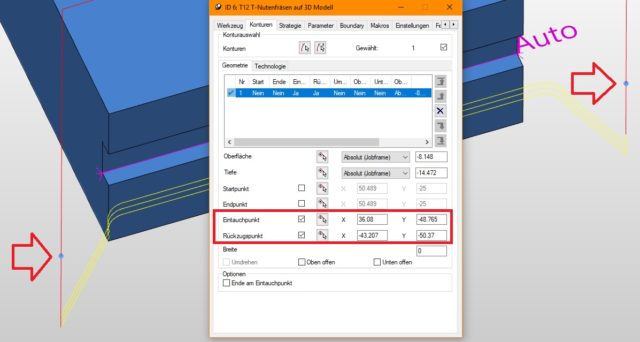

Freier Eintauch- und Rückzugspunkt beim Konturfräsen und T-Nutenfräsen auf das 3D-Modell

In einer dafür neu gestalteten Oberfläche kann man nun im Zyklus Konturfräsen ein 3D-Modell und im T-Nutenfräsen einen frei wählbaren Eintauch- und Rückzugspunkt definieren, der spezifisch pro Kontur verwaltet werden kann. Damit kann man benutzerdefiniert und exakt bestimmen, wo eine Bearbeitung startet und endet.

Bei Nutzung eines Features zur Programmierung ist auch die Mitte dieses Features als Eintauchpunkt möglich.

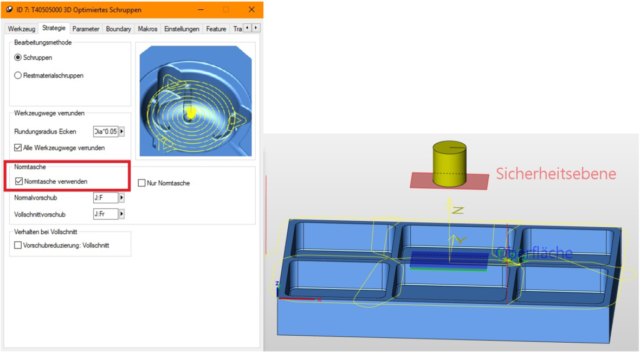

3D-optimiertes Schruppen: Optimierte Planflächenerkennung und neue Strategie für Stege

Das 3D-optimierte Schruppen verfügt nun auch über die Option Planflächenerkennung

„Optimiert – gesamtes Teil“, mit der eine Reduzierung der über Planflächen errechneten Zwischenbahnen auf genau diese Planflächengebiete stattfindet. Damit lassen sich wesentlich kürzere Bearbeitungszeiten erzielen.

Es gibt in diesem Zyklus auch eine neue, effizientere Abarbeitungsstrategie für Stege, die über die Option „Normtasche“ aktiviert wird.

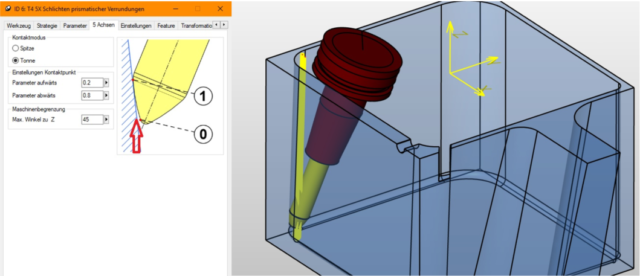

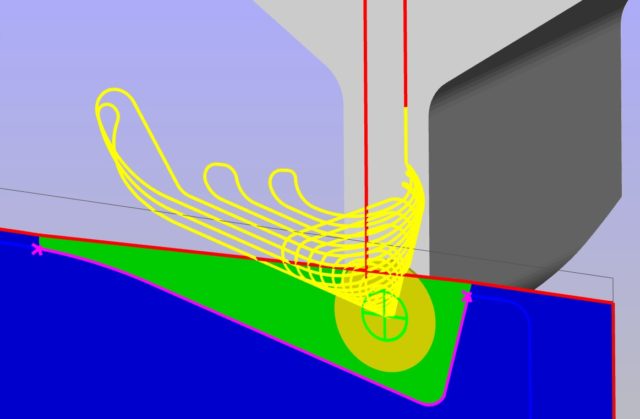

Neuer Zyklus: 5X Schlichten prismatischer Verrundungen

Der neue Zyklus „5X Schlichten prismatischer Verrundungen“ ist spezialisiert auf die stechende und ziehende Bearbeitung der Innenradien von Kavitäten. Hierbei können Radius-, Kugel-, besonders gut aber Kreissegmentfräser (Tonnenfräser) eingesetzt werden. Ihre besonderen Eigenschaften (Kreissegmentanschliff auf der schräg zur Werkzeugachse angelegten Schneide, mit z. B. R500 auf 20 mm Länge) ermöglichen zusammen mit dem Zyklus eine hohe Zugänglichkeit tief ins Radiusgebiet. Außerdem ist eine effektive Ausrichtung der Schneiden zum Werkstück ausführbar. Damit steht in hyperMILL nun noch ein weiterer, diesen modernen Werkzeugtyp unterstützender Zyklus zur Verfügung.

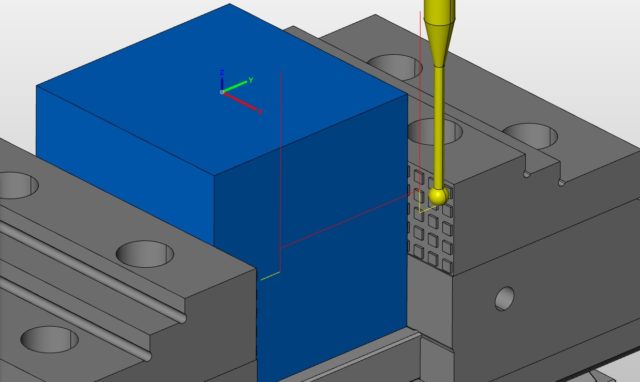

Messen: Spannmittel sind messbar

Mit dem Zyklus „3D-Punkt-Messen““ist es nun auch möglich, direkt am definierten Spannmittel zu messen. Dabei sind sowohl Kreiselemente als auch Features nutzbar. Hier ist der Vorschub für die Neupositionierung des Tasters gezielt definierbar.

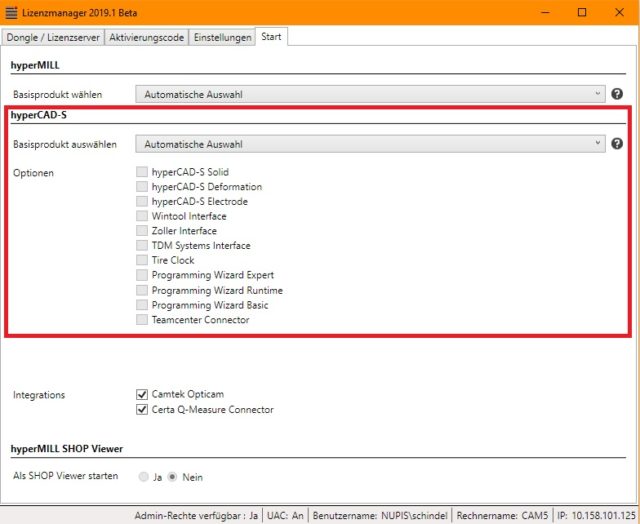

Einfachere Modulselektion im Lizenzmanager möglich

Im hyperMILL Lizenzmanager kann man nun das gewünschte hyperCAD-S Modul oder bestehende Integrationen pro Anwender selbst auswählen. Besonders für Netzlizenzumgebungen ist das sehr hilfreich und funktioniert auch standortübergreifend.

millTURN: MAXX-Machining verfügbar

Im Fräs-Dreh-Modul millTURN ist jetzt der HPC-Modus MAXX Machining verfügbar. Die größten Vorteile sind hier die hohe Zeitersparnis und die erhöhte Werkzeugstandzeit durch Ausnutzung der gesamten Schneidkante. Es werden sowohl Rundplatten als auch Rundformplatten unterstützt.