Wer heute in der Verantwortung für die Fertigung im Unternehmen ist, wird es aus seinem Alltag kennen: es gilt eine Vielzahl von parallelen Kundenaufträgen zu koordinieren, einen komplexen Maschinenpark im Blick zu behalten und gleichzeitig ein Auge auf die Qualität zu haben. Gleichermaßen müssen Auftrags- und Qualitätsparameter eingehalten werden und branchen- oder kundenbezogene Rückverfolgbarkeit der Fertigungsparameter gewährleistet werden.

Die wenigsten Unternehmen produzieren heute lediglich eine kleine Anzahl von Standardteilen mit den exakt gleichen Fertigungsschritten. Jedes Produkt, was unterschiedliche Prozessschritte durchläuft, erhöht die Komplexität der Fertigung als Ganzes. Die mit der fortschreitenden Individualisierung von Kundenanforderungen einhergehende Dynamik in Planung und Umplanung der Fertigung wird es in Zukunft eher schwieriger als leichter machen, den Durchblick zu behalten. MES-Systeme können hier Abhilfe schaffen. Wir haben deshalb deren Vorteile genauer unter die Lupe genommen.

Was ist ein MES-System?

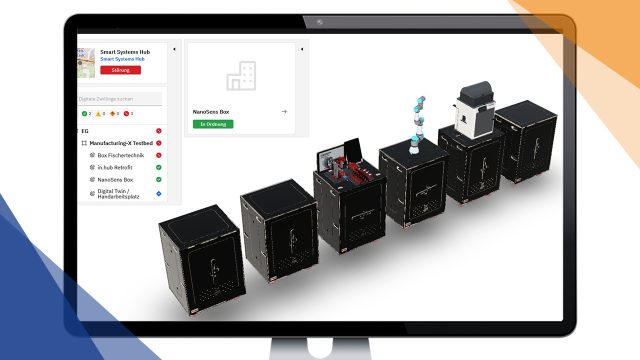

Manufacturing Execution Systeme (MES) gehören im Zusammenspiel mit Enterprise Ressource Planning (ERP)-Systemen zu den maßgebenden Systemen des Fertigungsmanagements. Während der Einsatzbereich des ERP-Systems in der Planung der Produktion liegt, verfolgt das MES-System zwei Kernaufgaben. Durch die direkte Anbindung an unterschiedliche Formen der Prozessautomatisierung liefert es relevante Daten aus dem Produktionsprozess und kann darüber hinaus nicht nur Prozesse in Echtzeit kontrollieren sondern ebenfalls aktiv beeinflussen. Die hierfür notwendigen Daten können unter anderem durch Betriebsdatenerfassung (BDE) und Maschinendatenerfassung (MDE) gewonnen werden.

Richtig eingesetzt ergeben sich im Produktionsalltag drei konkrete Vorteile durch den Einsatz von MES.

Vorteil 1 – Detaillierte Informationen aus der Fertigung

Eine der bereits erwähnten Kernfunktionen eines MES-Systems ist es, Daten aus dem Produktionsprozess zu erfassen. Dabei lassen sich Maschinenkommunikation zur Ein- und Ausgabe von Signalen ebenso einbinden, wie vorhandene Terminalfunktionen, um manuelle Prozessstände zu melden. Damit erhalten Fertigungsunternehmen valide und aktuelle Daten aus dem Produktionsablauf. Die Dauer einzelner Fertigungsphasen lässt sich damit ebenso korrekt ermitteln wie tatsächliche Maschinenlaufzeiten oder Mengenmeldungen. Stillstände werden ebenfalls transparent, da nicht nur die tatsächlichen Stillstandzeiten erfasst, sondern die zugrundeliegenden Unterbrechungsgründe ausgewertet werden können. Damit erhalten Fertigungsleiter eine Datengrundlage auf deren Basis Verbesserungen zur Steigerung der Produktivzeiten eingeleitet werden können.

Darüber hinaus kann das MES-System prozessbezogen Informationen wie Zeichnungen, Auftrags- und Werkzeuginformationen sowie Qualitätsdaten zur Verfügung stellen. Diese Transparenz über die einzelnen Prozessschritte und die Prozessunterstützung (z. B. der Werker) mit relevanten Informationen trägt zur Verbesserung von Prozessqualität und Prozesssicherheit bei.

Vorteil 2 – Qualitätsmanagement durch automatisches Frühwarnsystem

Die beschriebene Einbindung von Maschinenkommunikation und manuellen Rückmeldungen bietet nicht nur Transparenz über den Prozess, sondern erlaubt darüber hinaus die kontinuierliche Auswertung der erfassten Daten. Das MES-System kann damit basierend auf Live-Daten permanent Soll/Ist-Vergleiche durchführen und entsprechende Abweichungen sofort darstellen. Dabei können die Systeme definierte Störursachen allein erkennen. Beispielsweise erlaubt die Auswertung der rüstungsbedingten Stillstände eine Optimierung der Rüstzeiten. Produktionsleiter wissen damit, wann sie tätig werden müssen und können ohne Zeitverlust notwendige Maßnahmen einleiten. Der Einsatz des MES-Systems als qualitätsbezogenes Frühwarnsystem reduziert in der Folge unplanmäßige Stillstände und sichert den Produktionsdurchlauf ab.

Zusätzlich besteht die Möglichkeit, nicht nur auf die Abweichungen von definierten Prozesszuständen zu reagieren, sondern diese auch zu Dokumentationszwecken zu erfassen. Gerade in der Automobilbranche, aber auch in der Medizintechnik und einer Vielzahl anderer Branchen, spielt die Rückverfolgbarkeit von Qualitätsparametern eine entscheidende Rolle. Das MES-System kann dabei die unterschiedlichsten Fertigungsparameter erfassen, analysieren und dokumentieren. Ob die Temperaturverläufe beim Einsatz von Öfen oder der Druck in der Pressenfertigung – jegliche Informationen, die an den entsprechenden Prozessstufen entstehen, können im MES-System berücksichtigt werden.

Für mehr Transparenz in der Fertigung!

Unser Whitepaper „Datengetriebene Produktionsoptimierung“ erklärt zentrale Kennzahlen in der Fertigung und zeigt, wie aus Produktionsdaten steuerungsrelevante Informationen werden. So schaffen Sie Transparenz, setzen klare Prioritäten und treffen fundierte Entscheidungen.

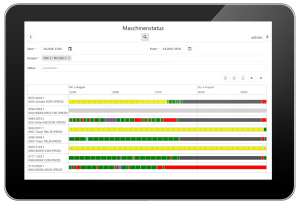

Vorteil 3 – Produktivitätssteigerung durch permanente Transparenz über Produktionskennzahlen

Neben Rückmeldungen aus dem Fertigungsprozess und dem Hinweis auf Abweichungen ist es für die Steuerung der Produktion unerlässlich, die wichtigsten Kennzahlen ununterbrochen im Blick zu haben. Das MES-System kann hier ebenso als Tool für Auswertungen eingesetzt werden. Die wichtigsten Kennzahlen wie Maschinenzustände, Rüstgrad, Ausschussquote und OEE (Overall Equipment Effectiveness) lassen sich so auf einen Blick erfassen und werden permanent mit Live-Daten gefüttert. Trendentwicklungen werden so frühzeitig erkannt. Die kontinuierliche Transparenz über alle wichtigen KPIs macht Abweichungen sofort deutlich, um Ursachen schneller zu ergründen und passende Maßnahmen einzuleiten. Zusätzlich bieten die erfassten Ist-Daten den Vorteil, zukünftige Produktionsplanungen exakt durchzuführen.

Unser kurzer Überblick zum Einsatz von MES-Systemen und deren Vorteilen macht deutlich, dass die Umsetzung von individuellen Anforderungen und Fertigungsprozessen bestimmt ist. Wichtig ist es für sich als Unternehmen ein Konzept zu entwickeln, welche Prozessstufen aus kaufmännischen oder qualitativen Gründen geschäftskritisch sind und über diese mehr Transparenz zu gewinnen. Für weitere Informationen, konkrete Anwendungsszenarien und den Einblick in die Wirkungsweise von MES-Systemen empfehlen wir Ihnen unser kostenfreies Webinar zum Thema.