Jeder CAM-Programmierer weiß wie wichtig die Simulation des fertigen Programmes ist, um kostspielige Fehler auf der Werkzeugmaschine zu vermeiden. Bisher wurden nur die Werkzeugwege aus hyperMILL® simuliert. Mit dem hyperMILL® VIRTUAL Machining Center eröffnen sich neue Perspektiven. Denn durch zusätzliche Funktionalitäten wird jetzt das fertige NC-Programm simuliert. Dank der verschiedenen Module lässt sich das Programm schon am CAM-Arbeitsplatz optimieren. So wird beispielsweise geprüft, ob die Werkzeuge, die in der Programmierung verwendet wurden, mit denen in der Maschine übereinstimmen.

Diese Schritte sparen Zeit und Geld, da nicht erst während der Bearbeitung festgestellt wird, dass zum Beispiel die Aufspannposition nicht passt um das ganze Bauteil zu bearbeiten oder die in der Maschine vorhanden Werkzeuge zu kurz sind.

VIRTUAL Machining Center simuliert NC-Programm

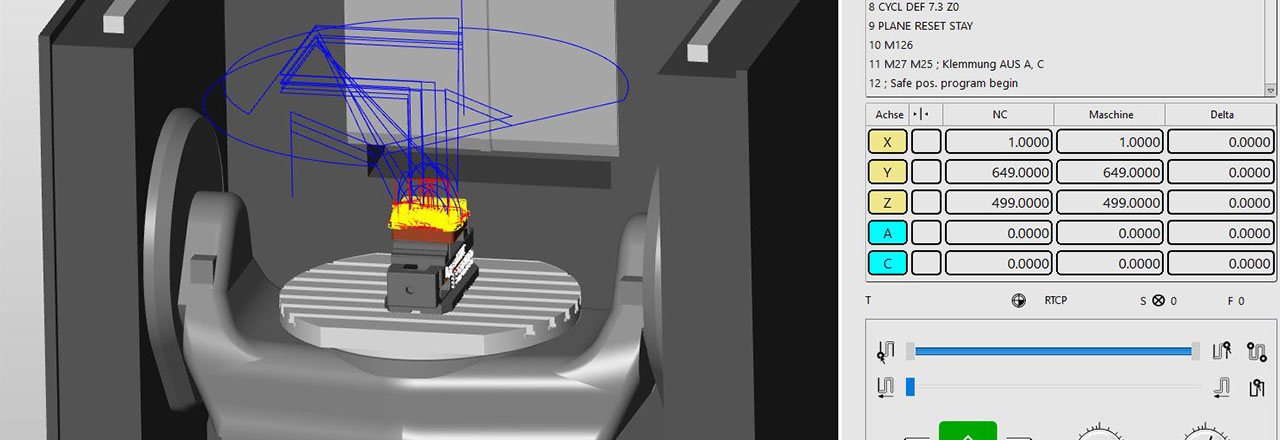

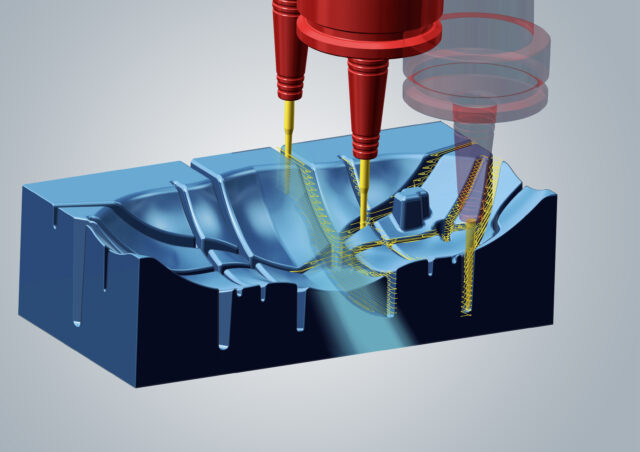

Mit der hyperMILL®-Standardsimulation werden die Werkzeugwege simuliert, wie sie im hyperMILL® dargestellt sind, d. h. ohne Werkzeugwechsel oder Sicherheitspositionen. Das regelt der Postprozessor und im schlimmsten Fall wird erst an der Maschine deutlich, wenn etwas nicht klappt. Dies ist der größte Unterschied zum VIRTUAL Machining. Hier ist es so, dass erst die NC-Datei erstellt und die Simulation auf Basis des NC-Codes durchgeführt wird. Somit werden alle Verfahrbewegungen zum Werkzeugwechsel, auf Sicherheitspositionen und auch die Verbindungsbewegungen zwischen einzelnen Bearbeitungen simuliert und sind damit kollisionsgeprüft.

Weitere Möglichkeiten des hyperMILL® VIRTUAL Machining Centers

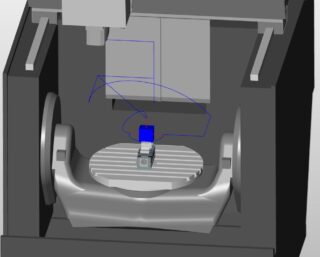

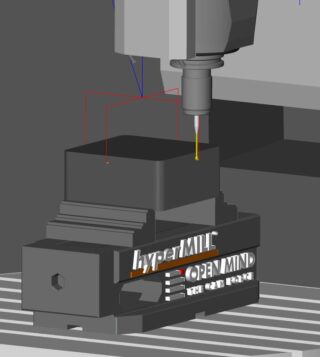

Digitaler Zwilling als Basis für die Simulation

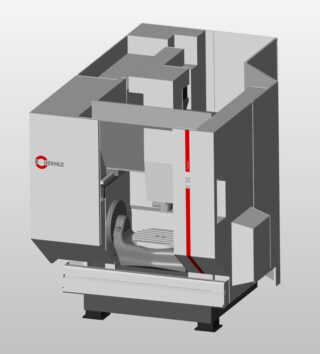

Für die virtuelle Simulation ist ein 3D-Modell der Maschine notwendig. Beim Einrichten der virtuellen Maschine wird dieses Modell geprüft, um sicherzustellen, dass die reale Maschine mit dem 3D-Modell übereinstimmt. So ist gewährleistet, dass alle Endschalter und Geometrien der Realität entsprechen und das Simulationsergebnis korrekt ist. Das Maschinenmodell erhalten Sie von Ihrem Maschinenhersteller und wird von OPEN MIND für die Verwendung in hyperMILL® aufbereitet.

Programmlaufzeiten reduzieren mit dem VIRTUAL Machining Optimizer

Der hyperMILL® VIRTUAL Machining Optimizer ist ein zusätzliches Modul, welches Verbindungsbewegungen automatisch optimieren kann und damit die Laufzeit des Programms reduziert. Außerdem bietet er die Möglichkeit, bei Gabelkopfmaschinen die Anstellung selbstständig zu optimieren oder bei limitierten Maschinen eine automatische Rückdrehbewegung einzubauen, sodass dem Programmierer ein händisches Anpassen erspart bleibt.

CONNECTED Machining verbindet Maschine und CAM-Arbeitsplatz

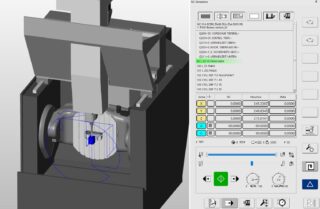

Ein weiteres Modul im hyperMILL® VIRTUAL Machining ist das CONNECTED Machining. Dieses Modul bietet die Möglichkeit der bidirektionalen Verbindung von Werkzeugmaschine und CAM-Arbeitsplatz. Damit lassen sich Werkzeugdaten aus hyperMILL® direkt an die Maschine schicken oder der Bearbeitungsfortschritt in die Simulation laden.

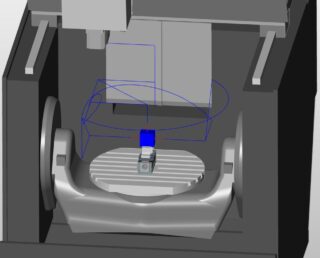

BEST FIT ermöglicht perfekte Ausrichtung des Bauteils

hyperMILL® BEST FIT ist ein weiteres Modul, welches die Möglichkeit bietet, die Bauteilausrichtung zu optimieren und damit Rüstzeiten auf der Maschine einzusparen. Um dieses nutzbringend einzusetzen, wird in hyperMILL® ein Messprogramm angelegt. Dieses läuft auf der Maschine. Dabei wird ein Protokoll angelegt, welches im VIRTUAL Machining Center eingelesen wird. Danach wird das NC-Programm automatisch angepasst, um etwaige Verdrehungen zu berücksichtigen. Somit muss der Einrichter nicht lange versuchen das Bauteil perfekt auszurichten, sondern hyperMILL® kann diese Arbeit übernehmen.

Fazit

In der heutigen Zeit ist eine Lösung wie das hyperMILL® VIRTUAL Machining für alle unverzichtbar, die ihren Fertigungsprozess optimieren wollen oder müssen. Das hyperMILL® VIRTUAL Machining Center erhöht die Prozesssicherheit, da nur geprüfte NC-Programme an die Werkzeugmaschine weitergegeben werden. Außerdem spart man Zeit in der Bearbeitung und bei Rüstzeiten der Maschine und Zeitersparnis heißt Geldersparnis.

Schauen Sie sich im Video der OPEN MIND alle Vorteile des hyperMILL® VIRTUAL Machining Centers an:

Erfahren Sie außerdem, wie sich mit dem Einsatz von hyperMILL® die CAM-Prozesskette automatisieren lässt.