Sprechen Sie uns dazu bitte an. Und nun viel Spaß mit unserem dritten Beitrag.

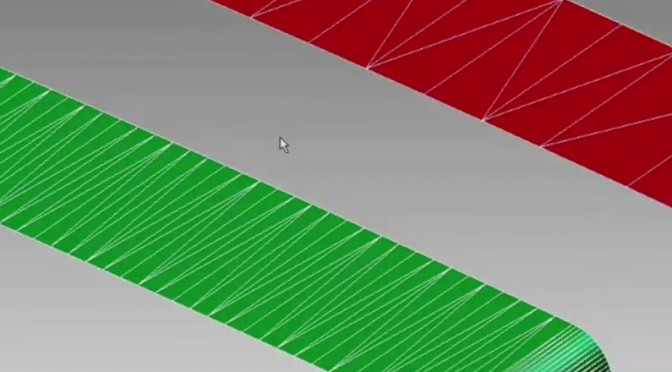

Werden 3D-Konturen in einem CAM-System bearbeitet, werden diese in den allermeisten Fällen approximiert, also an das Modell angeglichen. Eine exakte mathematische Beschreibung hat sich bisher in der Praxis als nicht praktikabel erwiesen, weshalb man auf die Ableitung eines Modells zurückgreift. Dabei werden innerhalb einer vorgegebenen Toleranz die Flächen des Bauteils als kleine Dreieck- und Viereckflächen nachgebildet. Auf diese Weise errechnet man eine Art „Haut“, welche sich gut in einem CAM-System verarbeiten lässt. Nachteil ist sicherlich der zusätzliche Aufwand, diese Haut zu erzeugen und auch, dass die Haut nicht mehr exakt dem Originalmodell entspricht, da es ja nur abgeleitet (approximiert) ist. Vorteil ist, die bessere Bearbeitbarkeit innerhalb des CAM-Systems und auch eine relative Robustheit gegenüber Flächenfehlern. Die Ausrichtung (Vorder- und Rückseite) der Fläche spielt hier keine Rolle, was den CAM-Prozess ebenfalls nochmals erleichtert.

Ein wesentlicher Nachteil ist allerdings, das schwach gewölbte Flächen eine Facettenbildung aufweisen können, die nach der Bearbeitung sichtbar werden. Das liegt an dem großen verwendeten Radius der Kontur, welcher über die Toleranz mit Dreieck- und Viereckflächen erzeugt wird.

Heutige Maschinen arbeiten immer genauer, sodass die Konturen immer exakter abgebildet werden. Hier kann bei entsprechender Einstellung der Maschine eine z. T. sehr deutliche Facettenbildung sichtbar werden, da hier zusätzlich die Kanten auch noch besser abgebildet werden. Im Umkehrschluss können natürlich auch durch eine „ungenauer“ eingestellte Maschine die Kanten wieder entsprechend verrundet werden. Funktionen in der Steuerung unterstützen diesen Prozess. Trotzdem bleiben auch hier die Facettenflächen erhalten.

Sollen hochgenaue oder optisch relevante Bauteile bearbeitet werden, muss die Arbeitsweise der Maschine hochgenau eingestellt werden. Facetten treten dann, durch die noch zusätzlich besser sichtbar werdenden Kanten, besonders hervor. Hier muss seitens des CAM-Systems die Ausgabe des NC-Programmes entsprechend optimiert werden. hyperMILL stellt Funktionalitäten zur Verfügung, entweder automatisiert oder manuell, einzelne oder alle Flächen eines Bauteils zu optimieren. Dazu werden die Facetten nochmals nach Benutzervorgabe verfeinert und somit die zu bearbeitende Kontur geglättet. Natürlich sind die ausgegebenen NC-Programme umfangreicher, da sie mehr Punkte enthalten. Auf Seiten der Maschinensteuerung sollten die Funktionen zur Glättung an die feineren NC-Programme entsprechend angepasst werden. Die so erzeugten Konturen werden durch die zusätzliche Ausgabe von mehr Punkten nicht nur hochgenau, sondern damit auch in einer sehr guten optischen Qualität abgebildet.

Ein solcher Prozess muss also nicht nur im CAM-System erfolgen, sondern auch die Maschinenkinematik und die Möglichkeiten der Maschinensteuerung berücksichtigen. Auch sollten die zu fertigenden Bauteile vor der Optimierung eingehend betrachtet werden. Da ein hochgenaues Fräsen auch von anderen Schnittparametern abhängig ist, empfiehlt es sich, immer den Gesamtprozess zu optimieren. Die Erzeugung von zusätzlichen Punkten zur Vermeidung von Facetten ist dabei nur ein Teil des zu betrachtenden Prozesses. Die Steuerung muss die zusätzlichen Punkte auch flüssig bearbeiten können.

Gerne stehen wir ihnen bei der Optimierung Ihrer Bauteile zur Seite.

Mehr Informationen: http://www.nupis.de/de/fertigung