Welche Potentiale bietet Generative Design?

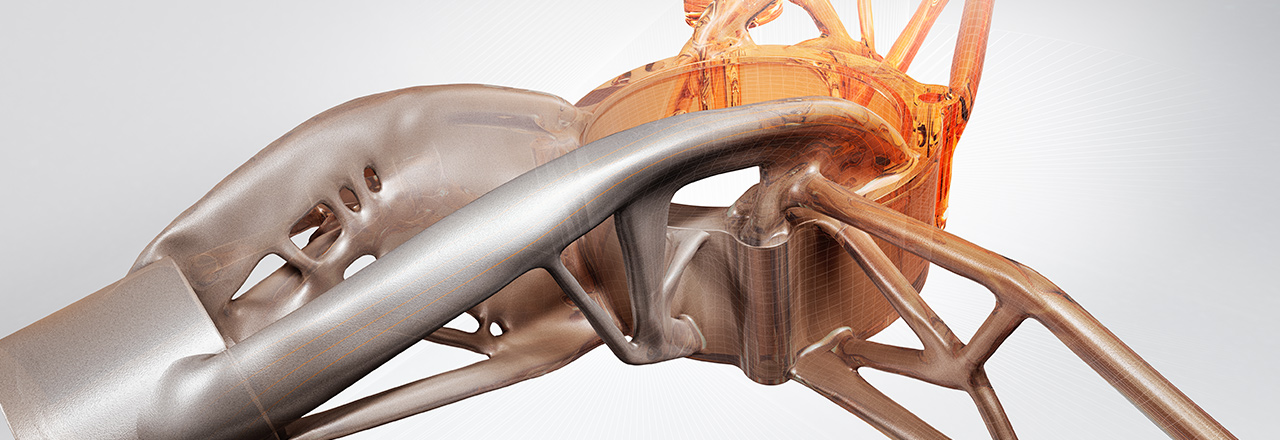

In einem früheren Blogbeitrag haben wir das Thema „Was ist Generative Design?“ bereits erläutert und Vorteile genannt, welche für die Nutzung von Generative Design sprechen. Das Thema ist umso aktueller, weil Schnelligkeit im Produktentstehungsprozess und zugleich ökonomisches Fertigen das Überleben am Markt bestimmen. Konstrukteure stehen vor der Herausforderung, stetig das Optimum eines Designs zu generieren. Aufgrund der zeitlichen Einschränkung von Designern, Konstrukteuren oder Ingenieuren wird gern auf frühere Konstruktionslösungen als Basis zur Verbesserung zurückgegriffen, die bereits mit erprobten oder in Gebrauch befindlichen Fertigungsmethoden erstellt wurden. Wahre Innovationen und Differenzierungen sind das jedoch nicht. Generative Design ist eine neue Technologie, die bereit ist, den aktuellen Stand von Design und Technik zu verbessern. Der Designer oder Ingenieur ist nicht länger durch seine Vorstellungskraft, seine frühere Designgeschichte oder seine Erfahrungen in der Vergangenheit eingeschränkt. Anstatt dass ein Ingenieur oder Designer jedes spezifische Produkt im CAD-Programm vollständig durchdenkt, kann beim Generativen Design angegeben werden, welche Funktion, welchen Nutzen und welche Leistung das Produkt erfüllen soll und welche Einschränkungen es gibt. Dann erstellt die generative Design-Engine automatisch Hunderte von Designoptionen auf der Grundlage der Eingabekriterien – und das schneller als ein Mensch ein oder zwei Alternativen entwickeln und bewerten kann. Der Konstrukteur spielt dennoch eine wichtige Rolle. Er bringt seine Erfahrungen aus der Praxis ein, um die Entwurfsalternativen zu bewerten, die Optionen zu filtern und die beste Lösung auf der Grundlage der Situation auszuwählen.Die Potentiale von Generative Design im Überblick:

- Man erhält eine große Anzahl potentieller Design-Lösungen

- Es entstehen Alternativen, die aus dem menschlichen Denken heraus nicht vorstellbar sind

- Komplexe technische Herausforderungen sind schnell zu lösen

- Die Zeit bis zur Markteinführung ist beschleunigt und die Produktleistung erhöht

- Die Anzahl der erforderlichen FEA (Finite-Elemente-Analyse)-Iterationen ist reduziert

- Die Herstellbarkeit ist in den generativen Designprozess integriert und somit von Beginn an gegeben

- Die Rechenleistung ist ausgelagert in die Cloud und behindert daher nicht weiterführende Konstruktionsarbeiten

Überzeugende Story aus der Praxis

Unternehmen, die mit Generative Design arbeiten, haben bereits erstaunliche Einsparungen verzeichnen können, mit den Ergebnissen: ein schneller, agiler Produktentwicklungsprozess, der die Innovationskraft steigert, die Zeit bis zur Markteinführung verkürzt und zudem die Kosten senkt und die Produktion rationalisiert. So hat sich auch Claudius Peters – ein Schwermaschinenhersteller mit 113 Jahren Tradition – von Generative Design überzeugt. Als Testobjekt kam ein schweres Metallteil in Frage, das immer wieder mit konventionellen Konstruktionsmethoden überarbeitet wurde, mit dem Ziel, überschüssiges Material zu entfernen und somit die Kosten für das Metall zu senken.Erste Ergebnisse

Nach der ersten vierstündigen Sitzung mit generativen Design hatte das Ingenieur-Team ein erstes Ergebnis, welches völlig anders aussah als das bisher von Konstrukteuren optimierte Bauteil. Überraschenderweise war es auch noch 30 % bis 40 % leichter.

Das Ergebnis bei Claudius Peters mit Generativem Design: Ursprüngliches Bauteil (links), optimiertes Bauteil (Mitte), generativ erstelltes Bauteil (rechts)