Die erfolgreiche Datenübertragung

Ich hatte dazu schon einmal den Beitrag „Import von CAD-Daten in hyperMILL“ geschrieben.

Da dieses Thema immer wieder unterschätzt wird, gebe ich Ihnen hier gerne nochmal ein paar zusätzliche Informationen mit. Beachten Sie bitte, dass wir auch über den Support und diesen Blog hinaus Informationen bereitstellen. Fragen Sie diese ruhig an, bevor Sie Stunden mit dem Flicken von Datensätzen und Ärger über vermeintlich schlechte Schnittstellen verbringen.

Die Wege zu einer erfolgreichen Datenübertragung

Zu einer erfolgreichen Datenübertragung gehören immer zwei Parteien. Die sendende und die empfangende Partei. Leider wird allzu oft der Fehler gemacht, nur auf einer Seite nach den Ursachen einer fehlerhaften Übertragung zu suchen. Werden Daten übertragen, sollte am Anfang also erstmal auf beiden Seiten geschaut werden, welche Schnittstelle zur Verfügung steht und welche sich am besten eignen könnte. Im Idealfall sollten dann mehrere Versuche gefahren werden, um das bestmögliche Ergebnis zu erzielen. Das es dabei zu unerwarteten Ergebnissen kommen kann, sehen wir noch später in diesem Beitrag. Die Tipps, die ich hier gebe, sind nur ein grober Anhaltspunkt, da das Thema sehr umfangreich und sogar schon bei der Konstruktion anzusetzen ist. Es ist also nur ein informativer Überblick. Tiefer gehende Informationen bekommen Sie wie immer von uns.

Nicht immer ist die Schnittstelle, welche am geeignetsten erscheint, auch die beste Wahl! Haben beide Systeme den gleichen Berechnungskern, fällt die erste Wahl natürlich auf deren native Daten. Ist das nicht möglich, muss eine Schnittstelle gewählt werden. An der Stelle sollte man sich zuerst klar machen, was denn so eine Schnittstelle macht. Die auszugebenden und einzulesenden Daten werden aus einem Format in ein anderes Format gezwängt und das gleich mehrmals. Was genau passiert also?

Die CAD-Datenwandlung: Ein anderes Format entsteht

Im CAD-System, welche die Daten erstellt, wird anhand einer klar definierten Mathematik z. B. ein Körper mit verschiedenen Flächen erzeugt. Werden diese Daten nun über eine Schnittstelle ausgelesen, müssen sie durch eine andere Mathematik beschrieben werden, um anschließend möglichst genau wieder das Original abzubilden. Das absolute Original wird man also nicht wieder bekommen, egal wie man sich auch dreht und windet. Bereits bei der Konvertierung aus dem schreibenden System heraus greift eine Toleranz, welche in der Regel wesentlich größer als die Toleranz ist, mit der die Daten ursprünglich erzeugt wurden. Es entstehen Rundungs- und Interpretationsfehler, da für einige Elemente eine andere Mathematik zur Beschreibung der Elemente verwendet wird (Stichwort Konvertierung in NURBS).

Man muss sich das so vorstellen, dass ein Maler ein Bild gemalt hat, dieses aber nicht aus dem Haus bekommt. Nun wird das Bild ins Fenster gehängt, damit ein zweiter Maler (Schnittstelle) das Bild abmalen kann. Der nutzt aber einen anderen Malkasten und andere Pinsel. Theoretisch sollte also das Bild zwar wieder raus kommen, aber die Farben sind leicht unterschiedlich (Toleranzen). Nun kann der Maler mit dem neu gemalten Bild auf die andere Straßenseite zu dem Haus gehen, welches das Bild empfangen soll. Hier geht der gleiche Prozess von vorne los. Der Maler im neuen Haus versucht nun wieder das Bild, welches ihm vor das Fenster gehängt wird, so gut es geht abzumalen. Im Idealfall bleibt also unsere Mona Lisa auch eine Mona Lisa, wenn auch vielleicht mit leicht unterschiedlichen Farbnuancen. Leider trifft das nun auch auf unsere Datenübertragung zu. Wir müssen also den besten Maler finden, welcher auf beiden Seiten gut zusammenarbeiten kann, damit das Ergebnis möglichst unverfälscht ist.

Zurück zu unseren Schnittstellen. Hier fällt die erste Wahl meist auf die STEP-Schnittstelle, weil diese meist gut funktioniert und es zu wenigen bis keinen Fehlern kommen kann, da es meist keine Einstellmöglichkeiten gibt. Durch mangelndes Hintergrundwissen sind nämlich in der Vergangenheit mit anderen Schnittstellen oft falsche Einstellungen gemacht worden, mit entsprechend schlechtem Ergebnis. Der Hintergrund dazu sprengt den Rahmen dieses Beitrages, wir geben aber gern auf Nachfrage weitere Unterstützung. Entsprechendes Lehrmaterial steht zur Verfügung.

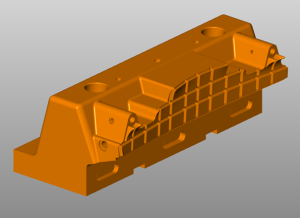

Vergleichen wir ein Testbauteil mit verschiedenen Schnittstellen und deren Auswirkungen. Die Ausgangsdaten kommen aus einem CAD-System, welches einen anderen Berechnungskern nutzt, als das einlesende System. Es muss also zwingend eine Schnittstelle genutzt werden. Die Ausgangsdaten bestehen aus einem relativ komplexen Solid, welches im CAD-System sauber definiert vorliegt.

Vergleichen wir ein Testbauteil mit verschiedenen Schnittstellen und deren Auswirkungen. Die Ausgangsdaten kommen aus einem CAD-System, welches einen anderen Berechnungskern nutzt, als das einlesende System. Es muss also zwingend eine Schnittstelle genutzt werden. Die Ausgangsdaten bestehen aus einem relativ komplexen Solid, welches im CAD-System sauber definiert vorliegt.

Ich möchte an dieser Stelle drei Szenarien durchspielen, welche naheliegend sind. Wer eine Direktschnittstelle hat, wird diese sicher nutzen wollen. Liegt keine Direktschnittstelle vor, wird die zweite Wahl sicherlich auf die STEP-Schnittstelle fallen. Zum Vergleich ziehe ich die relativ altbackene IGES-Schnittstelle heran. Bitte bedenken Sie, dass eine Direktschnittstelle – wie der Name schon sagt – auch nur eine Schnittstelle ist. Das bedeutet, dass auch hier die Daten interpretiert werden! Einziger Unterschied zu den anderen Schnittstellen ist, dass man direkt auf die Originaldatei zurück greift. Letztendlich wird aber auch hier eine Konvertierung stattfinden!

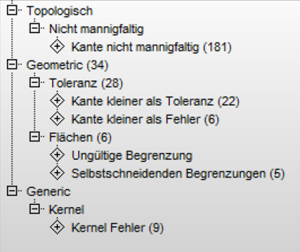

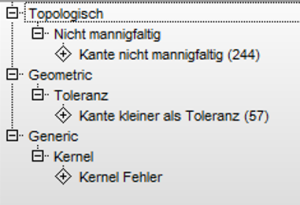

Die Analyse im einlesenden CAD-System zeigt bei der Direktschnittstelle folgende Ergebnisse:

Eine Vergleichstoleranz von 0.01 Millimeter entspricht der üblichen Toleranz, welche für die meisten CAM-Anwendungen noch akzeptabel ist. Das Ergebnis ist nicht gerade sehr zufriedenstellend. Obwohl das einlesende System sehr tolerant ist und ein geschlossenes Solid erzeugt, ist dieses mit einigen Fehlern behaftet. Das kann sich erst viel später im Konstruktionsprozess negativ auswirken und muss nicht sofort auffallen. Meistens wird jedoch nur geschaut, ob ein geschlossenes Solid eingelesen wurde und das dann für gut befunden, obwohl es eigentlich voller Fehler steckt. Hier sollte ein Umdenken stattfinden und das Bauteil genauer untersucht werden. Fehler im nachfolgenden Konstruktionsprozess und auch vermeintliche Fehler der CAD-Software können sich aus dem fehlerhaften Datensatz ableiten.

Allerdings muss man sich auch von dem Gedanken verabschieden, ein perfektes Modell über eine Schnittstelle einlesen zu können. Aufgrund von Interpretationen, Toleranzen und Konvertierungen in andere mathematische Formate, wird es kein fehlerfreies Modell werden. Man kann lediglich versuchen, die Fehler so gering wie möglich zu halten und kritische Fehler so weit zu verbessern, dass sie im weiteren Arbeitsprozess unkritisch sind. Leider sind die Eingriffsmöglichkeiten mit Direktschnittstellen meist sehr begrenzt. Es wird daher zur Beurteilung im einlesenden CAD-System eine Systemtoleranz genutzt, welche kleinere Lücken akzeptiert und trotzdem ein geschlossenes Solid ohne Fehler ausgibt und anzeigt.

Allerdings muss man sich auch von dem Gedanken verabschieden, ein perfektes Modell über eine Schnittstelle einlesen zu können. Aufgrund von Interpretationen, Toleranzen und Konvertierungen in andere mathematische Formate, wird es kein fehlerfreies Modell werden. Man kann lediglich versuchen, die Fehler so gering wie möglich zu halten und kritische Fehler so weit zu verbessern, dass sie im weiteren Arbeitsprozess unkritisch sind. Leider sind die Eingriffsmöglichkeiten mit Direktschnittstellen meist sehr begrenzt. Es wird daher zur Beurteilung im einlesenden CAD-System eine Systemtoleranz genutzt, welche kleinere Lücken akzeptiert und trotzdem ein geschlossenes Solid ohne Fehler ausgibt und anzeigt.

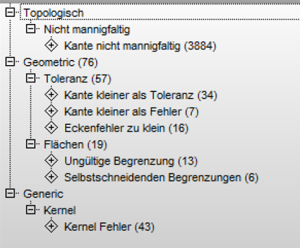

Werfen wir nun einen Blick auf die STEP-Schnittstelle

und deren Ergebnis:

Wie deutlich zu sehen ist, wird das Bauteil hier in schlechterer Qualität übertragen, was zuerst einmal für die Direktschnittstelle spricht. Die gewählten Einstellungen für die Analyse sind dabei exakt dieselben, wie bei der Direktschnittstelle. Die STEP-Schnittstelle hat meist sehr wenig bis keine Einstellmöglichkeiten. Aufgrund der vielen internen Fehler ist mit Problemen im weiteren Konstruktions- bzw. Arbeitsprozess zu rechnen.

Wie deutlich zu sehen ist, wird das Bauteil hier in schlechterer Qualität übertragen, was zuerst einmal für die Direktschnittstelle spricht. Die gewählten Einstellungen für die Analyse sind dabei exakt dieselben, wie bei der Direktschnittstelle. Die STEP-Schnittstelle hat meist sehr wenig bis keine Einstellmöglichkeiten. Aufgrund der vielen internen Fehler ist mit Problemen im weiteren Konstruktions- bzw. Arbeitsprozess zu rechnen.

Nehmen wir als letzte nun die altbackene IGES-Schnittstelle:

Das Ergebnis mit der angepassten IGES-Schnittstelle sieht wider Erwarten ziemlich gut aus. Nun ist es so, dass die IGES-Schnittstelle in der Regel auch viele Einstellmöglichkeiten bietet. Mit diesen kann man das Ergebnis verschlechtern, aber auch verbessern sofern man sich der Hintergründe und Zusammenhänge bewusst ist. Hier wäre es schön, wenn sich mehr Leute mit den Zusammenhängen und Hintergründen befassen würden, um eigentlich gute Schnittstellen nicht schlecht dastehen zu lassen. Meist ist es der Nutzer der Schnittstelle, welcher für ein schlechtes Ergebnis sorgt. In unserem Fall wird kein besseres Ergebnis möglich sein, da ja bereits die schreibende Schnittstelle mit Toleranzen und Konvertierungen arbeitet.

Das Ergebnis mit der angepassten IGES-Schnittstelle sieht wider Erwarten ziemlich gut aus. Nun ist es so, dass die IGES-Schnittstelle in der Regel auch viele Einstellmöglichkeiten bietet. Mit diesen kann man das Ergebnis verschlechtern, aber auch verbessern sofern man sich der Hintergründe und Zusammenhänge bewusst ist. Hier wäre es schön, wenn sich mehr Leute mit den Zusammenhängen und Hintergründen befassen würden, um eigentlich gute Schnittstellen nicht schlecht dastehen zu lassen. Meist ist es der Nutzer der Schnittstelle, welcher für ein schlechtes Ergebnis sorgt. In unserem Fall wird kein besseres Ergebnis möglich sein, da ja bereits die schreibende Schnittstelle mit Toleranzen und Konvertierungen arbeitet.

Zusammenfassung:

Nehmen Sie sich die Zeit, alle in Frage kommenden Schnittstellen ausgiebig zu testen. Fangen Sie damit auf der schreibenden Seite an und geben Sie sich nicht damit zufrieden, dass Ihr Kunde seiner Meinung nach die Daten sauber übergibt. Zum Datenaustausch gehören immer zwei Parteien! Daher sollte man auf der schreibenden Seite beginnen. Für einen erfolgreichen Datentransfer gehören auch noch weitergehende Informationen über das CAD-System und dessen Kerne sowie die verwendeten zu übertragenden Elemente und deren Toleranzen. Erst dann sollte man das Einstellen auf der lesenden Seite in Angriff nehmen. Für weitere Fragen stehen wir Ihnen natürlich auch zu diesem Thema zur Verfügung.

Andere Blogbeiträge, die Sie vielleicht interessieren könnten: