Aus Angst vor der Ablösung bisheriger Technologien durch disruptive Geschäftsmodelle fragen sich viele Unternehmer:

Wird es mein Geschäft in Zukunft noch geben?

Doch selbst wenn Technologien und Kunden bestehen bleiben, müssen Unternehmen in daten- und plattformbasierte Geschäftsmodelle investieren. Nur wer diese Herausforderung meistert, kann sich auch im digitalen Zeitalter am Markt durchsetzen. Die Voraussetzung dafür sind digital erfasste und verarbeitete Prozessdaten.

Treiber der Digitalisierung

Der Business-to-Consumer-Bereich ist bereits von digitalen Geschäftsmodellen geprägt. Entwicklungen in diesem Geschäftsfeld lassen auch Trends und Kundenbedürfnisse im Umfeld mittelständischer Unternehmen erahnen.

So lässt sich beispielsweise das Konzept des „Carsharings“ auch auf Maschinen und Anlagen übertragen. Auch hier wird die nutzungsbasierte Abrechnung in Zukunft eine wichtige Rolle spielen. Außerdem werden individualisierte Produkte und Dienstleistungen zukünftig auch von Fertigungsunternehmen erwartet. Des Weiteren weckt der Trend des privaten Datenmonitorings (z. B. mit Fitnesstrackern) auch im Fertigungsumfeld das Bedürfnis, Maschinendaten zu erfassen und zu optimieren. Auch das veränderte Kauf- und Rechercheverhalten beim privaten Onlineshopping überträgt sich auf das Fertigungsumfeld. Denn hier verlagern sich ebenfalls entscheidende Schritte des Kaufprozesses weg vom persönlichen Kontakt. Stattdessen spielen inzwischen die Präsenz in und die Empfehlung über soziale Netzwerke eine wichtige Rolle.

Schritte zur Digitalisierung im Mittelstand

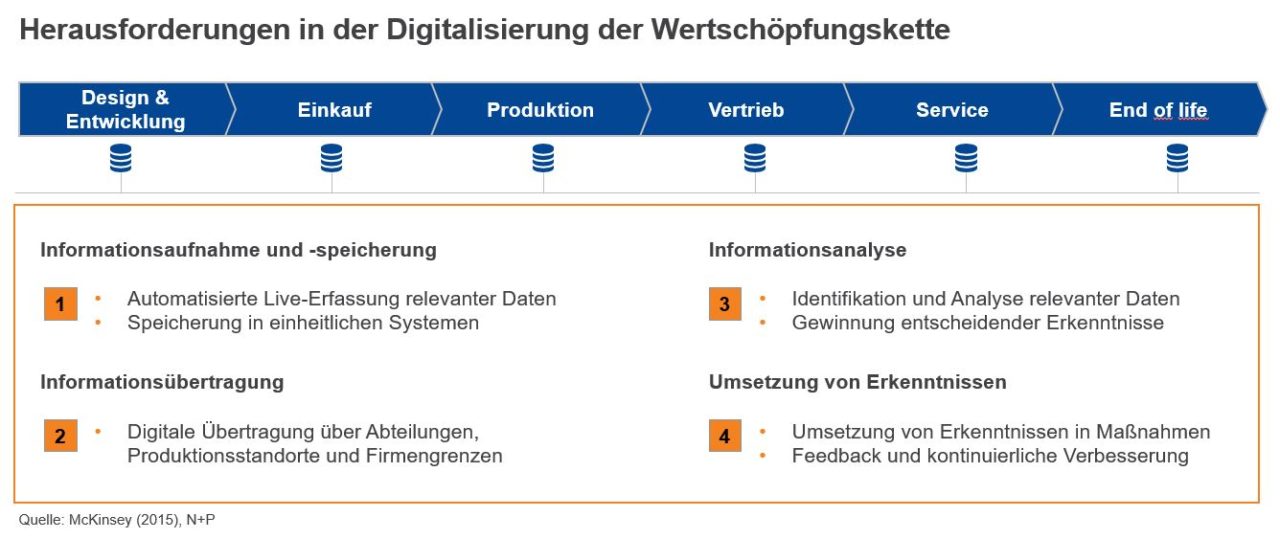

Aus diesen Trends ergeben sich mögliche Veränderungen entlang der gesamten Prozesskette industrieller Unternehmen. Durch deren Berücksichtigung kann schrittweise die Digitalisierung des Unternehmens erfolgen.

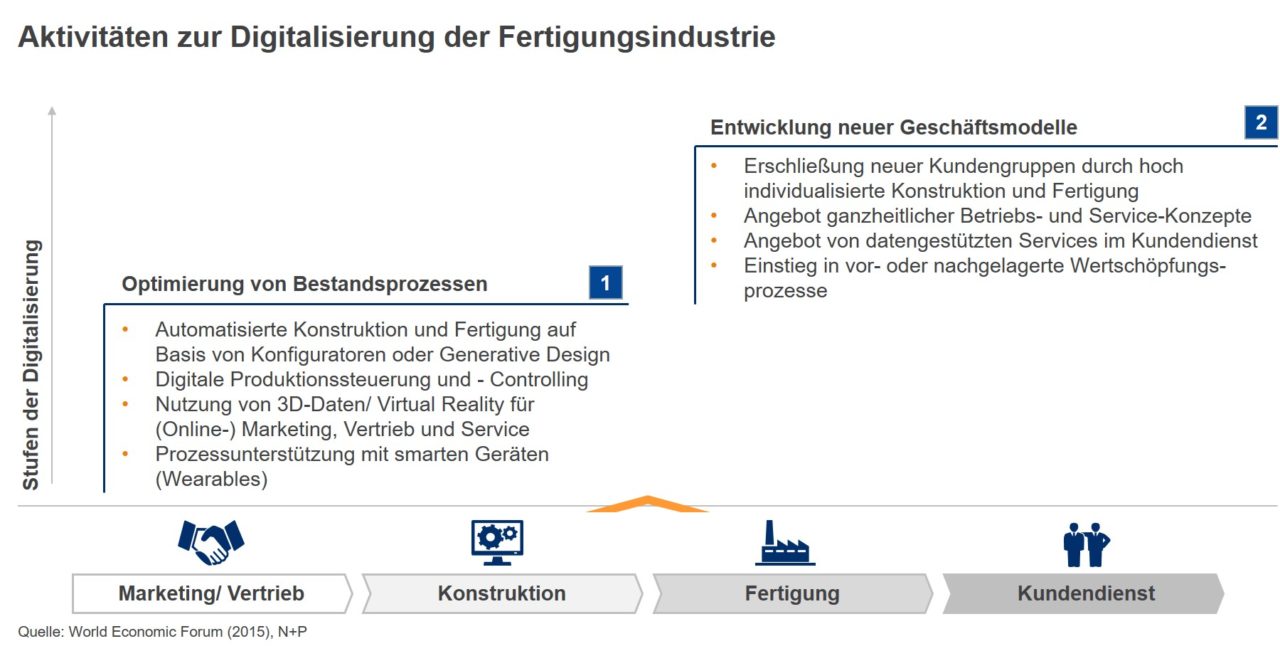

Schritt 1: Digitalisierung und Optimierung von Bestandsprozessen

Zunächst müssen die Bestandsprozesse mit Hilfe neuer Technologien optimiert werden.

Digitalisierung in der Vertriebs- und Konstruktionsphase:

- Dem Kunden die selbständige Informationsbeschaffung, individuelle Konfiguration und Bestellung über das Internet ermöglichen

- Setzt mediale Selbsterklärung und modularen Aufbau der Produkte voraus

- Nutzung von 3D-Daten und Virtual Reality für Marketing, Vertrieb und Service

- Automatisierte Konstruktion auf Basis von Konfiguratoren und Generative Design

Digitalisierung in der Fertigungsphase:

- Bereitstellung von Bearbeitungs- und Lieferstatus in Echtzeit für den Kunden

- Prozessunterstützung durch smarte Geräte (Wearables)

- Digitale Produktionssteuerung und -controlling

Digitalisierung im Kundendienst:

- Digitale Erfassung von Servicedaten

- Angebot ganzheitlicher Betriebs- und Service-Konzepte mit nutzungsbasierter Zahlung

Schritt 2: Entwicklung neuer Geschäftsmodelle

Mit dem Einsatz neuer Technologien in bestehenden Geschäftsprozessen können enorme Wettbewerbsvorteile und Effizienz geschaffen werden. So kann ein Kunde beispielsweise durch den Einsatz von Virtual Reality eine reale Vorstellung vom Produkt gewinnen. Dadurch sind aufwendige Präsentationstermine oder Messetransporte nicht mehr nötig. Außerdem können Unternehmen durch die Kombination von bestehenden und neuen Technologien zukunftsfähige Geschäftsmodelle schaffen und realisieren:

- Erschließung neuer Kundengruppen durch hoch individualisierte Konstruktion und Fertigung

- Angebot ganzheitlicher Betriebs- und Service-Konzepte mit nutzungsbasierter Zahlung

- Angebot von datengestützten Services im Kundendienst

- Einstieg in vor- oder nachgelagerte Wertschöpfungsprozesse

Voraussetzungen für die Digitalisierung von Fertigungsunternehmen

Die Grundlage für die Optimierung von Bestandsprozessen und den Einstieg in digitale Geschäftsmodelle bilden zuverlässige digitale Prozessdaten innerhalb vollständig vernetzter (d. h. integrierter) Systeme. So bedarf es für eine Online-Präsentation und -Konfiguration von Produkten, z. B. mit Virtual Reality, hoch qualitativer und digitaler CAD-Daten. Für Automatisierung und ein Echtzeit-Monitoring in der Fertigung sind außerdem aktuelle und zuverlässige Produktionsdaten in digitaler Form nötig.

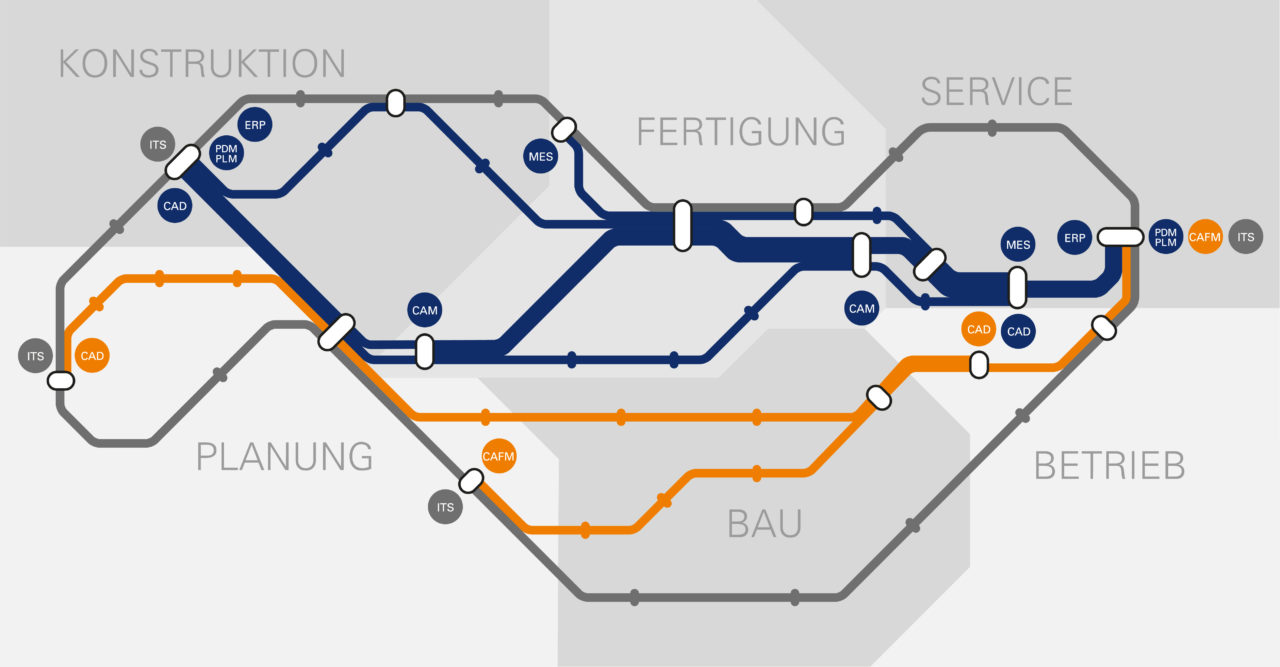

Einsatz verschiedener IT-Lösungen

Zur Erfassung, Speicherung und Verarbeitung dieser Daten kommen verschiedene Systeme entlang der Wertschöpfungskette zum Einsatz. Die Verwendung von CAD-Systemen für Produktdesign und -entwicklung ist dabei bereits Standard im Industriebereich. Auch ERP-Systeme werden schon von vielen mittelständischen Unternehmen zur Verwaltung von Unternehmens-, Kunden- und Auftragsdaten genutzt. Weniger häufig im Einsatz sind dagegen PDM-/PLM-Systeme zur Verwaltung von Produktdaten. Gleiches gilt für die Verwendung von MES-Systemen zum Monitoring und Controlling von Maschinendaten.

Stattdessen arbeiten viele Unternehmen noch mit ineffizienten Datenbank- und Excel-Lösungen ohne Schnittstellen zu anderen Systemen oder setzen auf das Wissen einzelner Mitarbeiter. Im schlimmsten Fall sind die Prozess- und Produktdaten kaum oder gar nicht digital erfasst. Dadurch wird ein prozessübergreifender Datenaustausch unmöglich und es entsteht ein hohes Fehlerpotenzial sowie Ineffizienz.

Vernetzung der Systeme

Aus diesem Grund ist die Integration, d. h. die Vernetzung, einzelner Systeme zu einer aufeinander abgestimmten Systemlandschaft essenziell. Dadurch entsteht ein digitaler Datenstrom entlang der gesamten Wertschöpfungskette. Durch die Analyse und Kombination von erfassten Daten entlang der verschiedenen Systeme kann ein zuverlässiges Monitoring und Controlling erfolgen. Dadurch können wertvolle Erkenntnisse und Optimierungen identifiziert und realisiert werden.

So kann beispielsweise durch eine Kopplung zwischen MES- und ERP-System schnell ausgewertet werden, dass ein bestimmtes Teil eines Produktes häufig zu einem Werkzeugbruch geführt hat. Diese Daten können dann wiederum an die Konstruktionsabteilung weitergegeben und berücksichtigt werden. Ebenso kann durch ein Ineinandergreifen der beiden Systeme bei Maschinenstillstands- oder -rüstzeiten eine automatisierte Umplanung der Fertigungsaufträge erfolgen.

Ein weiteres Beispiel ist die Anwendung von Augmented-Reality-Brillen im Bereich der Wartung. Hier können aktuelle Störmeldung direkt an der Maschine digital abgerufen, geortet und mit angezeigten Wartungshinweise des Herstellers behoben werden.

Schritte zur Vernetzung der Systeme

Auf dem Weg zu digitalen und zuverlässigen Prozessdaten in vernetzten Systemen sind für mittelständische Fertigungsunternehmen mehrere Schritte zu absolvieren. Diese sollten unbedingt in Zusammenarbeit mit einem Softwareanbieter oder IT-Dienstleister erfolgen, der mit den Komplexitätsanforderungen und Branchenspezifika im Mittelstand vertraut ist:

- Relevante Prozesse identifizieren

- Zukunftssichere, integrierbare und auf den Mittelstand abgestimmte Systeme auswählen, um relevante Prozesse abzubilden

- Bestimmung des führenden Systems und Verknüpfung mit Systemlandschaft

- Maschinen durch Nachrüstung von Sensoren kommunikationsfähig machen

Fazit: Die Digitalisierung erfordert ein Umdenken der Fertigungsindustrie

Das sich verändernde Markt- und Kundenumfeld mittelständischer Unternehmen erfordert ein Umdenken über alle Prozessstufen der eigenen Wertschöpfungskette hinweg. Um auch in Zukunft wettbewerbsfähig und agil zu bleiben, müssen neue Geschäftsmodelle realisiert werden. Dafür ist die Digitalisierung und Optimierung der Produktentstehungs- und Fertigungsprozesse von zentraler Bedeutung. Die Grundlage dafür bilden digital verfügbare Daten in vollständig integrierten und miteinander vernetzten Systemen.

Wir unterstützen Sie bei der Gestaltung und Umsetzung Ihrer digitalen Agenda!

Als erfahrener Spezialist für IT-Automation und integrierte Softwarelösungen helfen wir mittelständischen Unternehmen, ihre Prozesse und IT-Infrastruktur schrittweise zu optimieren und zu vernetzen. Damit schaffen wir in gemeinsamen Projekten die Grundlage für digitale Geschäftsmodelle.